06.12.2012 – Das österreichische Unternehmen Lithoz GmbH zeigt mit dem CeraFab 7500 einen faszinierenden Keramik 3D-Drucker aus Österreich.

Das innovative Unternehmen Lithoz, ein Spin-Off der TU-Wien, war erst kürzlich für seine Herzpumpe aus dem 3D-Drucker in den Medien. Auf der EuroMold 2012 in Frankfurt stellte das innovative Unternehmen nun seinen Keramik 3D-Drucker vor.

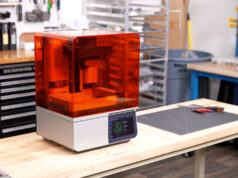

Der CeraFab 7500, ein 3D-Drucker der mithilfe der hauseigenen Lithography-based Ceramic Technologie (LCM) arbeitet, ermöglicht eine schnelle und kostengünstige Produktion von Einzelteilen und Kleinserien in beliebiger Komplexität.

Die Technologie basiert auf der selektiven Lichthärtung einer photosensitiven Kunststoffmischung, in der keramische Partikel homogen dispergiert sind. Das Herzstück der Maschine bildet ein eigens entwickeltes Projektionssystem. Dieses sorgt für die Belichtung der Schichtinformation mit neuester LED-Technologie. Durch den Einsatz von innovativer Projektionstechnik und einer speziellen Projektionsoptik gelingt es, selbst sehr kleine und feine Strukturen präzise wiederzugeben.

Während des Herstellungsprozesses bilden Photopolymere das Grundgerüst des Bauteils. Sie dienen dabei als Binder zwischen den keramischen Partikeln und ermöglichen die Formgebung sowie eine hohe Gründichte. Dadurch wird in weiterer Folge eine extrem hohe Sinterdichte erreicht. Da die Verfestigung des Materials bei Raumtemperatur erfolgt, werden zudem Wärmespannungen vermieden.

Nach dem Herstellungsprozess liegt der Bauteil als Grünling vor. Dieser muss dann in weiterführenden Arbeitsschritten – genauso wie im Pulverspritzguss – entbindert und gesintert werden. Dabei wird der Binder thermisch zersetzt und die keramischen Partikel werden dicht gesintert. Dadurch entsteht ein zu 100 % keramischer Bauteil, der die gleichen Materialeigenschaften hat, die klassisch gefertigte Bauteile aufweisen.

Technische Spezifikation:

- Bauraumgröße: 7,6 cm x 4,3 cm x 15 cm

- Layerstärke: 25 – 100 μm

- Druckgeschwindigkeit: bis zu 100 Layer pro Stunde

- Druckaufösung: 40 μm (635 dpi)

- Anschlüsse: Ethernet

- Unterstützte Dateiformate: .stl

- Gerätegröße: 120 x 60 x 180 cm

- Gewicht: rund 250 kg

Das Resultat sind im 0,1mm Bereich detailgenaue und komplexe Keramikobjekte. Der CeraFab 7500 ist bereits seit Sommer dieses Jahres erhältlich. Der Preis des Gerätes liegt bei € 220.000.

(c) Pictures & Link: Lithoz

Update: 29.04.2013 – TU Wien und Lithoz erhalten Houska Preis

Der TU-Wien/ Lithoz Keramik 3D-Drucker erhielt den zweiten Platz beim Houska Preis. Der mit 70.000€ dotierte Preis wird von der B&C Privatstiftung vergeben und fördert die Zusammenarbeit universitäre Forschung und industrieller Anwendungen.

Maßgeschneiderte Werkstücke

Viele Objekte des täglichen Lebens werden automatisiert in großer Stückzahl gefertigt. Manchmal müssen aber auch Einzelstücke für einen bestimmten Zweck mit einer ganz individuellen Form hergestellt werden – etwa seltene Ersatzteile oder medizinische Objekte, die ganz präzise dem Körper eines Patienten oder einer Patientin angepasst werden. Genau für solche Zwecke ist der Einsatz von 3D-Druckern sehr hilfreich. Erst kürzlich wurde an der TU Wien ein Christian-Doppler-Labor eingerichtet, in dem an 3D-Druck für die Zahnmedizin geforscht wird.„Wir wollen glatte Oberflächen und eine Präzision im Mikrometerbereich haben. Außerdem soll das Material fest und belastbar sein. Bisher war das große Dilemma des 3D-Druckens, dass man diese Anforderungen nicht beide gleichzeitig erfüllen konnte“, erklärt Prof. Jürgen Stampfl vom Institut für Werkstoffwissenschaft und Werkstofftechnologie der TU Wien. Er leitet das Projekt gemeinsam mit Prof. Robert Liska vom Institut für Angewandte Synthesechemie der TU Wien.Punktgenaues Verfestigen mit Licht

Das Ausgangsmaterial für den 3D-Druck ist zunächst flüssig. Durch ortsselektive Belichtung mit speziell entwickelten Videobeamern kann man an ganz bestimmten Stellen in dieser Flüssigkeit eine chemische Kettenreaktion auslösen, die das Material an genau dieser Stelle polymerisiert und erhärten lässt. „Die einzelnen Polymer-Ketten sind allerdings nicht besonders fest miteinander verknüpft“, erklärt Robert Liska. „Daher können diese Strukturen relativ leicht auseinanderreißen.“Dieses Problem konnte allerdings gelöst werden, indem man nun Polymere verwendet, in die von Anfang an Keramik eingebettet ist. Nach dem 3D-Druck-Prozess wird das Werkstück erhitzt – die ungewünschten organischen Polymere verschwinden, die Keramik-Anteile bleiben übrig und werden durch Hitze zusammengebacken, wodurch schlussendlich ein hochfestes Keramikbauteil entsteht.