Die Wacker Chemie AG hat in ihrem zweiten Quartalsbericht 2015 zum ersten Mal von dem Durchbruch in der Verarbeitung von Silicone mittels einer eigens entwickelten additiven Technologie berichtet.

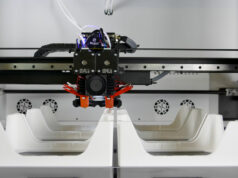

Dabei wird das speziell entwickelte Silicon Schicht für Schicht aufgetragen und mittels UV-Licht ausgehärtet. Der Forschungsleiter der Wacker Silicones, Dr. Bernd Pachaly, ist wesentlich an der Entwicklung beteiligt.

Jakob: Wir durften schon mehrere Versuche von Bastlern sehen Silicon in einem Schichtbauverfahren zu formen. Keiner dieser Versuche lieferte annähernd so gute Ergebnisse wie die neue Enwicklung aus den Wacker Forschungslabors. Wie und wann sind sie zu dem Schluss gekommen dieses interessante Material in einem additiven Verfahren einzusetzen?

Dr. Bernd Pachaly: Silicone sind aufgrund ihrer besonderen Eigenschaften in vielen Anwendungsbereichen wie Medizin, Automobil oder Elektronik unverzichtbar. Formteile aus Silicon werden heute fast ausschließlich im Spritzgussverfahren hergestellt. Das Verfahren eignet sich vor allem für große Stückzahlen. Es gibt aber einen immer stärkeren Trend hin zur additiven Fertigungstechnologie, um die Vorteile des Verfahrens für komplexe Geometrien, individualisierte Produkte oder Kleinserien zu nutzen. Was die Herstellung von Siliconformteilen angeht, gibt es in der Tat verschiedene, zum Teil sehr kreative Ansätze, aber keines konnte sich bisher als industriereifes Verfahren etablieren. Genaus das ist unser Ziel: wir wollen ein professionelles Verfahren für die industrielle Nutzung entwickeln. Wir arbeiten seit etwa 16 Monaten an dem Projekt, die Technologie steckt also noch in der Pilotphase. Ich bin mir aber sicher, dass wir sehr bald mit einer industriereifen Lösung in den Markt gehen können.

Sicher war die Expertise der vielen Spezialisten hilfreich bei der Entwicklung der Materialeigenschaften des speziellen Silicones für den 3D Druck. Waren die Vorraussetzungen für das Schmelzen und Verfestigen des Materials bei dem additiven Verfahren herausfordernder als bei anderen Anwendungen die Sie bis jetzt gemeistert haben?

Das Dosieren von Siliconen in so feinen Tröpfchen ist sehr anspruchsvoll, wenn daraus eine formstabile Geometrie mit guten mechanischen Eigenschaften entstehen soll. Das Zusammenwirken verschiedener Disziplinen sind wir bei unseren Forschungs- und Entwicklungsarbeiten gewohnt. Ungewöhnlich bei diesem Vorhaben war, dass wir Material und Maschinentechnik aufeinander abstimmen mussten, gleichzeitig aber die Software zur Steuerung des Prozesses neu zu entwickeln war. Dazu mußten wir die entsprechende Expertise zusammentragen. Nur so konnte eine funktionierende Systemlösung entstehen.

Wir haben schon sehr viel über neue Anwendungsgebiete von

personalisierten Hörgeräten und Teilen für Brillen aus dem Quartalsbericht von Wacker erfahren. Wo sehen Sie persönlich die spannendsten Anwendungsgebiete?

Natürlich springen zuerst Anwendungen aus unserem täglichen Leben ins Auge, und die werden auch kommen. Spannende neue Möglichkeiten neben individualisierten Medizinprodukten stellen sogenannte „impossible products“ dar, also Produktdesigns, die heute entweder technisch oder wirtschaftlich nicht darstellbar sind. Das wird die Kreativität von Designern und Konstrukteuren in neue Richtungen führen. Weiterhin kann die additive Fertigung von Siliconen die Ersatzteilbevorratung kostengünstiger machen, wenn man solche Teile bei Bedarf zu jeder Zeit an vielen Orten herstellen kann. Und welche anderen “echten” Elastomere können Sie heute mit Hilfe der 3D-Technologie drucken? Es ergeben sich also auch Möglichkeiten zum Ersatz anderer Werkstoffe aufgrund dieser neuen Technologie.

Danke für das Interview!