3D-Drucker können nicht nur dreidimensionale Objekte und Strukturen nachbilden bzw. neu erschaffen, sondern können in der neuen Generation sogar neue, innovative Materialien eigens dafür fertigen. Diese sogenannten Digital Materials werden aus zwei oder mehr bestehenden Druckpolymeren vom Drucker zusammengeführt. Dabei lassen sich ihre physikalischen und visuellen Eigenschaften anhand des Mischverhältnisses der Materialien, sowie der Strukturbildung beim Drucken nahezu beliebig variieren [1].

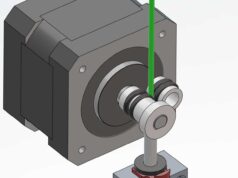

Eingesetzt wird diese Technologie von 3D-Polymerdruckern. Der generelle Aufbau lässt sich mit dem eines 2D-Tintenstrahldruckers vergleichen, der um eine Dimension, sowie um verschiedenste Druckmaterialien erweitert ist. Der Druckkopf bewegt sich über zwei Linearachsen in einer Ebene und bringt das Material über Düsen auf. Dabei wird der Tropfen über ein piezoelektrisches Element nach dem „drop on demand“ Prinzip erzeugt, wo ein Tropfen immer nur dann ausgestoßen wird, wenn er auch benötigt wird. Über mehrfach ausgeführte Düsen am Druckkopf können die flüssig vorliegenden Materialien zeitgleich aufgebracht werden.

Damit können zum einen Objekte gedruckt werden, die aus mehreren Einzelteilen mit verschiedenen mechanischen und visuellen Eigenschaften bestehen und zum anderen auch Verbundwerkstoffe. Verbundwerkstoffe entstehen durch das getrennte Auftragen unterschiedlicher Komponenten, so dass die daraus folgende Stoffstruktur verbesserte Eigenschaften aufweist. Bekannt ist dieses Verfahren bereits aus der konventionellen Werkstofftechnik, dass dort schon weit ausgereift ist und viel genutzt wird.

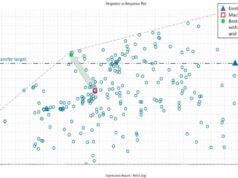

Im Gegensatz dazu stehen die Digital Materials. Bevor diese Stoffe gedruckt werden, werden die verschiedenen Komponenten intern im Druckblock zusammengeführt. Dieser besteht aus 8 Druckköpfen – zwei für jedes Material, einschließlich Sützmaterial. Die Druckköpfe tragen die Materialtropfen in einem vordefinierten Muster auf, um so Kombinationen aus bis zu drei Ausgangsmaterialien zu erstellen. Durch diese Muster werden die Digital Materials erzeugt, die nicht nur einer stofflichen Mischung entsprechen, sondern auch strukturell neu geprägt sind [2]. Die optischen Eigenschaften werden ebenfalls ähnlich wie bei einem 2D- Titenstrahldrucker durch eine Kombination der Farbmaterialien Cyan, Magenta und Gelb erzeugt. Die mechanischen Kennwerte werden durch Synthese von festen und flexiblen Ausgangsstoffen geprägt [2]. Vor allem die Stoffkonzentration beeinflusst Duktilität und Härte, aber auch die Temperaturbeständigkeit und Dichte. Wird Beispielsweise zu einem starren Material ein gewisser Prozentsatz elastisches Material beigemengt, kann dadurch die Duktilität und Stoßfestigkeit erhöht werden. Im umgekehrten Fall kann auch ein elastisches Material durch das Mischen mit einer starren Komponente härter gestaltet werden [3].

Durch die verschiedenen Düsen werden simultan nicht nur verschiedene Baumaterialien, sondern auch Stützmaterial aufgetragen. Dieses wird immer dann benötigt, wenn eine darauf folgende Fläche über den bisherigen Querschnitt hinaus strebt, oder das Bauteil Aussparungen und Bohrungen aufweist.

Die gedruckten Photopolymere werden nachdem eine Fläche abgeschlossen ist durch eine Walze geglättet. Damit werden Ungenauigkeiten, die durch das Auftreffen des Tropfens auf die Oberfläche entstehen, beseitigt. Das ebenfalls am Druckkopf befestigte UV-Licht härtet anschließend das Material aus, indem es mit Hilfe eines bereits im Material befindlichen Initiatorstoffes eine Polymerisation anregt. Eine fortlaufende Wachstumsreaktion, bei dem sich Monomere durch Aufspalten der Doppelbindungen zu Ketten – Polymeren – verbinden. Abschließend kann der Arbeitstisch um eine Schichtdicke in der Höhe verfahren werden und die nächste Ebene gedruckt werden.

Am Ende des Druckvorgangs kann letztendlich ein Bauteil entnommen werden, dass verschiedenste Materialien und Farbkombinationen aufweist, ohne dass es dabei für Zwischenschritte wie Montage und Lackierung entnommen werden musste. Des Weiteren weist das Bauteil auch eine relativ hohe Genauigkeit im Vergleich zu mit anderen 3D-Druckern gefertigten Produkten auf. Dazu tragen die minimale Schichtdicke von 16 μm, sowie die hohe Genauigkeit der Verfahrachsen bei. Im Postprocessing wird das Stützmaterial mit einem Wasserstrahler entfernt. Weitere mechanische Nacharbeitung ist nicht notwendig [4].

Der Multimaterial-Farb-3D-Drucker Objet 5000 Connex3 von Stratasys Ltd. ist nach Angaben des Herstellers der erste und momentan einzige 3D-Drucker der Farb- und Materialkombinationen in einem Druckvorgang ermöglicht [2]. Zum Einsatz kommen unteranderem die bereits in den Vorgängermodellen verwendeten Materialien aus den Familien Vero und Tango. Die Vero-Reihe entspricht dabei dem festen, blickdichten Material und die Tango-Reihe dem flexiblen Material das sowohl opak als auch undurchsichtig sein kann. Außerdem noch das bioverträgliche MED610 Material, Digital ABS, das für hohe Temperaturbeständigkeit und Belastbarkeit ausgelegt ist, Durus RGD430, der hitzebeständige Verbundstoff RGD525 und das transparente RGD720 Material. Zudem wurde speziell für diese neue Generation an 3D-Farb-Drucker die Farbpalette erweitert, wodurch sich bis zu 46 Farben in einem Druckvorgang erzeugen lassen. Die Variation an mechanischen Eigenschaften pro Teil und Druckvorgang ist auf maximal 14 beschränkt [5]. Die Limitierung ist jedoch nur hardwarespezifisch zu sehen. Im Entwicklungs- und Designprozess kann der Benutzer nahezu beliebig viele Digital Materials erschaffen, deren Eigenschaften das volle Spektrum, fließend von starr bis flexibel abdecken.

Quellen:

- [1] http://www.stratasys.com/de/materialien/polyjet/digitale-materialien

- [2] http://www.konstruktionspraxis.vogel.de/themen/werkstoffe/rapidtechnologien/ar ticles/447263/index2.html

- [3] http://www.form- werkzeug.de/ta001/na20110908111090/pi201404281258516/Multimaterial- Farb-3D-Drucker-Objet-500-Connex-3_produkt.html

- [4] http://www.roush.com/portals/1/downloads/brochures/roush-connex-500-multi- material-3d-printing.pdf

- [5] Jannis Breuninger, Ralf Becker, Andreas Wolf, Steve Rommel, Alexander Verl, Generative Fertigung mit Kunststoffen, Springer-Verlag, Berlin Heidelberg 2013

- [6] http://redeyeaustralasia.com/digital-materials.html

- [7] http://www.form- werkzeug.de/ta001/na20110908111090/pi201404281258516/Multimaterial- Farb-3D-Drucker-Objet-500-Connex-3_produkt.html

In der Gastbeitrag Serie “Back to School” werden Arbeiten von Studenten des FH Technikum Wien veröffentlicht. Diese drehen sich um Additive Fertigung und die technischen Details die dahinter stehen. Die Studenten der Fachrichtung Mechatronik und Robotik publizieren hier ihre Arbeiten aus der Lehrveranstaltung Generative Fertigung mit Dr. Johannes Homa.

Zur Übersicht der Back to School Serie.

Wollen Sie auch einen Gastbeitrag schreiben? Kontaktieren Sie uns!