Eine Geschichte über die Arbeitsmethode von Ingenieuren und Gestaltern.

Dieser Beitrag fokussiert sich auf das räumliche Vorstellungsvermögen als Ingenieurproblem. Dieses tritt während der Konstruktion auf, sobald die Entwicklung mit viel Kommunikation verbunden ist. Die Gestalter haben eine Lösung für das Problem gefunden: das Prototyping. In der Automobilbranche arbeiten Gestalter und Ingenieure Hand in Hand, hier konnte die ideale 3D-Prototyping-Methode gedeihen. Das Lasersintern Verfahren. 20 Jahre lang in der Praxis problematisch aufgrund zu langer Prototypen-Wartezeiten, können das 3D-Prototyping und der Ingenieurentwicklungsablauf jetzt im Einklang gebracht werden. Innovationen sei Dank.

Die Entdeckung des Problems des räumlichen Vorstellungsvermögens („Pensée Solide“)

Wir schreiben das Jahr 1996. Netscape ist der Browser schlechthin und Studenten wie ich finden HTML, das Internet und extrem langsame, vernetzte UNIX-Stationen absolut aufregend.

Ich bin in Paris als Diplomand bei einer renommierten Luft- und Raumfahrtfirma, welche maßgeblich in die Entwicklung der europäischen Rakete Ariane 5 involviert ist. Ein Kommilitone und ich versuchen, ein reales Problem für dieses milliardenschwere, im Jahr 1996 noch junge Programm, zu lösen.

Etwas ging schief. Die Integration der ersten Rakete scheiterte aufgrund eines elementaren Konstruktionsfehlers: Die Wasserstoff- und Sauerstoffleitungen waren um 90° zwischen der ersten Stufe und dem Triebwerk gedreht. Die Ingenieurteams waren durch die CAD-Software, einen Zoomeffekt und die Größe der Computerbildschirme in die Irre geführt worden. Also bastelten wir einen „Integration Virtual Reality Rendering Browser“ für die zukünftigen Programme.

Zu der Zeit habe ich das Konzept der „Pensée Solide“ (Verzeihen Sie mein Französisch) kennengelernt — oder auf Deutsch das räumliche Vorstellungsvermögen. Das Pensée Solide ist eine seltene Fähigkeit: Es beschreibt das menschliche Vermögen, auf Anhieb schriftliche und verbaleTeilinformationen sowie 2D-Zeichungen zu verarbeiten und daraus Körper dreidimensional gedanklich zu abstrahieren. Wenn das vielen Menschen nicht gelingt ‑ Wie lösen dann professionelle Gestalter das Problem?

So lösen Gestalter das Problem

Hartmut Esslinger, der spirituelle Gestaltungsvater von Steve Jobs und Frog Gründer, schlägt vor, dass wir für Menschen gestalten. Dies gelingt mit Prototyping. Im Kern sagt er, dass Prototyping eine immer wiederkehrende und notwendige Designeraufgabe ist. Designer müssen sich ihre Hände schmutzig machen, da Rendering für die räumliche Vorstellungskraft, Kommunikation zwischen Menschen sowie die Erzeugung von Emotionen nicht ausreicht.

Die Erkenntnisse von Hartmut Esslinger decken sich mit meiner Erfahrung. Sie lehren mich, die Kommunikation als eine Art Leiter anzusehen. Gesten, Wörtern sowie Bildern fehlt Grundsätzliches, um das Pensée Solide zu erreichen. Es wird eine vierte Ebene benötigt, damit wir uns verständigen können: das Prototyping als Kommunikationsinstrument.

Kommunikation ist wichtig. Warum mögen Ingenieure bloß Powerpoint so sehr ?

Zurück zu den Ingenieursarbeitsmethoden. Als Führungskraft in der Luftfahrtindustrie durfte ich Jahr für Jahr das wachsende Verlangen nach Verfahrensanweisungen in Großkonzernen erleben. Sie dienen der Verwirklichung und Verbreitung von Lehre und Wissen, während gleichzeitig den Risiken Rechnung getragen wird. Der an Meilensteinen orientierte Designablauf aus der Luftfahrt ist einer von solchen Verfahrensanweisungen. Der Designablauf dirigiert das Zusammenkommen von den Projektteilnehmern mit dem nötigen Fachwissen. Das sind typischerweise 100 Individuen, grenzübergreifend in 50 Besprechungen, und er wird exakt nur eine Konstruktionsänderung zur Folge haben. Auf dem Papier betrachtet, ähnelt der Ablauf einem energiegeladenem Crowdsourcing-Projekt à la Wikipedia.

Der Designablauf in der Wirklichkeit sieht anders aus. Statt Erfolgsgeschichten ist eher eine Ansammlung von furchtbar langsamen Projekten mit schlechten Meetings zu erwarten. Verstehen Sie mich nicht falsch: Solche, an Meilensteinen orientierten Abläufe, retten insbesondere in der Luftfahrt täglich Leben, indem sie katastrophale Mängel herausfiltern. Somit sind sie unabdingbar. Deshalb müssen restliche Defizite anders als durch Abbau von Kommunikation und Geschäftsprozessen gelöst werden.

Prototyp statt Powerpoint

Wir reden hier über Konstruktionsfragen, die leicht zu klären sind. Ich habe Fehleinschätzungen oft und wiederholt gesehen sowie weitere Grundversäumnisse beobachtet: Die Folge sind Ingenieure mit langen Gesichtern und kopfschüttelnde Mechaniker. Die betrachten den Spalt zwischen einem flachen Gummiteil und einer zylindrischen Fläche. Oder einen unpassenden, spiegelverkehrten Deckel. Oder sie entwickeln alberne winzige Konstruktionen in dem Glauben, dass Dreh- und Bohrwerkzeuge deren Weg finden werden. Gerade jetzt, wenn Sie diese Sätze lesen, erschlagen sich Ingenieure gegenseitig in Besprechungen mit Powerpoint. Multiplizieren Sie einen komplizierten, an Meilensteinen orientierten Ablauf mit dem weitverbreiteten Mangel an Pensée Solide, dann erhalten Sie eine gute Portion Kakofonie. Warum mögen Ingenieure Powerpoint so sehr? Ich weiß es nicht. Mein Ratschlag dazu ist sehr einfach: Lassen Sie sich von den Gestaltern inspirieren. Nutzen Sie Prototyping anstelle Powerpoint.

Wo Ingenieure der idealen 3D- Prototyping-Methode zum Erfolg verhalfen

Dies führt uns zurück in der Mitte der 90er Jahre. Damals hat es ein Industriezweig richtig gemacht, er arbeitet bis heute ausgiebig mit Prototyping: die Automobilbranche. Dr. Hans Langer, Gründer der EOS GmbH, machte gemeinsam mit BMW einen neuen Weg des 3D-Druckens populär: das Lasersintern Verfahren.

Die Automobilbranche ist speziell, da sie zwei sehr verschiedene Berufsbilder erfolgreich zusammenbringt: den Gestalter und den Ingenieur. Die Übernahme der Arbeitsmethode von Designern ist aus meiner Sicht eine Erklärung, weshalb die ideale Prototyping-Methode dort gedeihen konnte. Das Lasersintern erfuhr seine größte Verbreitung in der Automobilbranche, während stärker ingenieurlastige Branchen 3D-Printing im Ingenieursbüro eher als Neuland betrachteten.

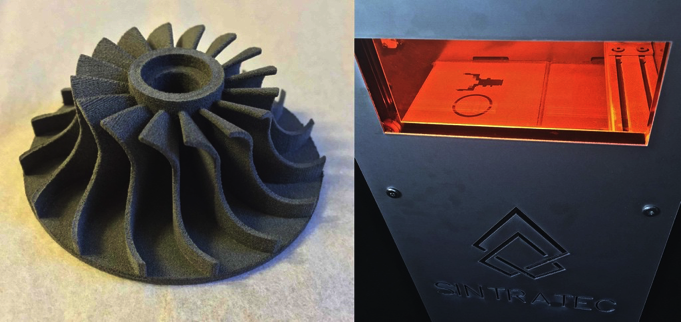

Lasersintern ermöglicht mit dem Einsatz verschiedener Kunststoffe eine nie da gewesene Formfreiheit. Das ungesinterte Pulver stützt das Teil während der Fertigung und die Materialeigenschaften erlauben eine Herstellung ohne Stützstrukturen. Verglichen mit konkurrierenden Methoden entfällt weitestgehend der Bedarf, die Form an das Herstellungsverfahren anzupassen. Sogar fertig montierte und funktionale Teile sind erstellbar. Lasersintern bietet eine direkte Verbindung von der CAD-Datei zum Objekt in der Hand ‑ eine mögliche Fahrkarte zum Pensée Solide für alle Ingenieure.

Allerdings war der industrielle Charakter der Maschinen 20 Jahre lang, bis heute, ein Problem. Das hat negative Folgen für die Prototyping-Produktionszeit.

Was war der Grund für die lange Produktionszeit ? Das Investitionsvolumen und die Größe dieser etablierten Lasersintern-Maschinen verlangen Produktivität und dadurch einen gewissen Bedarf an Losfabrikation. Deswegen wartet der Durchschnittkunde zwischen sieben und zehn Tagen auf den Prototyp. Auf der anderen Seite läuft für Sie als Kunde der Design-Prozess immer weiter. Wird Ihre CAD-Datei zwei Wochen vor der nächsten Meilenstein-Besprechung fertig sein? Projektmanager kennen das Studentensyndrom aus eigener Erfahrung. Es ist so gut wie unausweichlich, dass die meisten Projektlieferungen immer erst wenige Tage oder gar Stunden vor einer terminierten Besprechung ankommen.

Neue Patentfreiheit

Anfang 2014 sind Schlüsselpatente über das Lasersintern frei geworden. Unternehmer entwickeln seitdem neue Lasersintern- sowie Pulverbett-Techniken. Letztere verbreiten sich jetzt im mittleren Preissegment des 3D-Drucker-Marktes, zwischen den sogenannten klassischen FDM 3D-Druckern und den industriellen Maschinen. Die Spitzenreiter sind aus meiner Sicht Sintratec AG aus der Schweiz, Blueprinter aus Dänemark und eventuell Sharebot aus Italien. Die Teilequalität ist akzeptabel für die schnelle Prototypenentwicklung.

Bei FREEFORMA Additive Manufacturing haben wir das 3D-Prototyping vereinfacht, indem wir den Design-Prozess im Blick haben. Als Erstanwender der Sintratec-Technik arbeiten wir mit fünf 3D-Druckern und bieten eine effiziente Dienstleistung. Die basiert auf 48 Stunden Produktionszeit und einer einfachen Dienstleistungsbeschaffung für die Einkaufsabteilung.

Wir verkaufen 3D-Prototyping als B2B-Tarif, vergleichbar einem Handyvertrag. FREEFORMA adressiert somit an den wiederkehrenden Bedarf des Designablaufs im Ingenieurswesen. Denn wir glauben an einen Neustart und an Wachstumschancen des Prototypenmarktes. Mit FREEFORMA Additive Manufacturing können Designer die Welt verändern.