Forscher der Universität Rostock entwickeln einen neuen 3D-Druck-Prozess zur Herstellung hochdichter metallischer Bauteile. In dem zweistufigen Verfahren werden Grünlinge in einem Extrusionsverfahren gefertigt und anschließend gesintert.

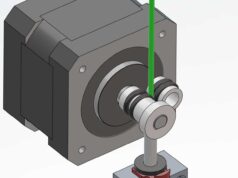

Als Ausgangsmaterial kommt ein hochgefüllter Metall-Kunststoff-Komposit in Granulatform zum Einsatz. Für die Verarbeitung des Granulats wurde am Lehrstuhl für Fluidtechnik und Mikrofluidtechnik der Universität Rostock ein spezieller Extruder entwickelt und auf einem umgebauten 3D-Drucker Reprap Mendel installiert. Nach der Fertigung der Grünteile erfolgt ein Entbinderungs- und Sinterprozess, bei dem der thermoplastische Binder herausgelöst und der Verbund der Metallpartikel geschaffen wird. Dabei kommt es zu einem definierten Volumenverlust von ca. 15 %.

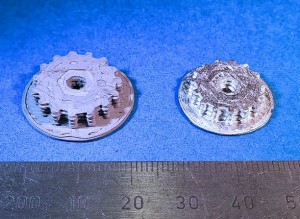

Erste Versuche mit dem Werkstoff 1.4542, einem hochlegierten Stahl, zeigen zum einen die sehr gute Verarbeitbarkeit des Ausgangsmaterials im 3D-Druck-Prozess, zum anderen aber auch eine gute Nachbearbeitbarkeit der gesinterten Teile durch z.B. Sägen oder Drehen. Die Dichte der Bauteile nach dem Sintern beträgt ca. 97% der Dichte des Vollmaterials.

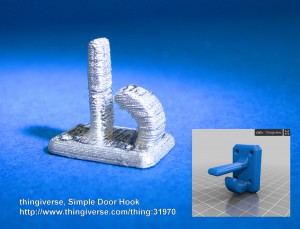

Das Verfahren eignet sich für eine Vielzahl von weiteren sinterbaren Materialien. So können beispielsweise sehr harte oder spröde Werkstoffe additiv gefertigt, als Grünlinge nachbearbeitet und anschließend zu hochdichten Bauteilen gesintert werden. Im Gegensatz zu Schlicker- oder Metalclay-basierten Systemen können Brückenstrukturen und Überhänge problemlos gefertigt werden, da das Erstarren des Materials thermisch gesteuert wird.

Der neue 3D-Druck-Prozess weist gegenüber strahlbasierten 3D-Druck-Verfahren nicht nur erhebliche Kostenvorteile auf. Der neue Prozess möglich ermöglicht zudem, geschlossene hohle Teile mit innerer Stützstruktur zu erzeugen, da kein loses Pulver entfernt werden muss.

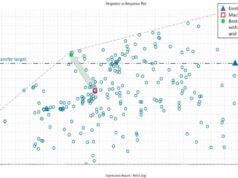

Mit strahlbasierten 3D-Druck-Verfahren werden derzeit noch bessere Oberflächenqualitäten und höhere Genauigkeiten erreicht. Jedoch wird bereits intensiv an einer Optimierung des Extruders und der Anlagentechnik des 3D-Druckers gearbeitet, so dass zukünftig Teile zu erwarten sind, deren Oberflächenqualität und Genauigkeit denen herkömmlicher FDM-Teile entsprechen.

Projektteam:

- Clemens Lieberwirth M.Sc.; clemens.lieberwirth@uni-rostock.de

- Prof. Dr. Ing. Hermann Seitz