Jeder Konstrukteur und Entwickler im Maschinenbau kennt die Problematik: Um fertigungsgerecht zu entwickeln, müssen die einfachsten und besten Lösungen über Bord geworfen werden. Sie sind schlicht mit konventioneller Fertigung nicht herstellbar. Mit dem Entstehen der Additiven Fertigung hat sich das grundlegend geändert. Bei vielen Anwendungen können die besten Lösungen schnell und werkzeuglos gefertigt werden, was sich nicht nur kostenseitig lohnt. Ein riesiger Vorteil bei begrenzten Stückzahlen und im Sondermaschinenbau – aber nicht nur dort.

Die Additive Fertigung, umgangsprachlich auch 3D-Druck genannt, ist entgegen weitläufiger Meinung keine wirklich neue Technologie. Es gibt sie bereits seit den 80er Jahren und sie steht für eine ganze Gruppe junger Fertigungstechnologien. Diese Technologien haben gemeinsam, dass Bauteile durch schichtweises Auftragen von Material generiert werden. Primär werden dabei Kunststoffe und Metalle verarbeitet. Seit Jahren hat sich das „ Rapid Prototyping” einen Namen gemacht, was diese Technologie jedoch – wie der Name schon sagt – auf den schnellen Prototypenbau reduziert. Dem Potenzial, das heute in der Additiven Fertigung für industrielle Anwendungen steckt, wird diese Einordnung bei weitem nicht mehr gerecht.

Es liegt nicht nur an dem jungen US-Amerikaner, der eine Schusswaffe zum Download anbietet und der Öffentlichkeit deren Herstellung über den 3D-Druck zugänglich macht, dass solche Fertigungssysteme inzwischen in den Fokus des allgemeinen Interesses gerückt sind. Auch die hartnäckigen Gerüchte, dass funktionsfähige Elektrogeräte oder gar implantiertbare Organe in absehbarer Zeit aus dem Drucker stammen könnten, tragen dazu bei. Das bedeutendste Potenzial für Industrie und Wirtschaft bleibt jedoch im Verborgenen: Es liegt in der damit verbundenen Gestaltungsfreiheit und in der Produktindividualisierung, die durch die additive Technologie möglich werden. Sie könnten eine Revolution auslösen in der Produktentwicklung.

Durch die stetigen technologischen Fortschritte im vergangenen Jahrzehnt haben sich die additiven Technologien klammheimlich zu einer Fertigungsalternative für viele Anwendungsbereiche entwickelt, zum Beispiel für die Herstellung von Bauteilen in Kleinserien.

Die Umsetzung dieses Potenzials in konkrete Wettbewerbsvorteile und innovative Produktkonzepte ist bislang vorrangig mächtigen Industrieunternehmen aus der Automobil- und Luftfahrtindustrie vorbehalten geblieben. Kleine und mittelständische Betriebe nutzen die Möglichkeiten bisher kaum für sich. Zu Unrecht. Denn sie könnten mindestens ebenso profitieren.

Je kleiner die Losgröße, desto größer die Kostenersparnis

Die Additive Fertigung zeigt Ihre Stärken dort, wo konventionelle Fertigungstechnologien an Grenzen stoßen. Ihre zentralen Vorteile sind schnellere Produktentwicklung und Wiederbeschaffung, bessere Produkteigenschaften und deutliche Kostenersparnisse. Die Schlüssel zu diesen Vorteilen sind einerseits die richtige Anwendung und andererseits ein Umdenken in der Produktentwicklung. Um das Potenzial erschließen zu können, braucht es jedoch Erfahrung und Wissen über diese Technologien. Unternehmen haben die Möglichkeit, entsprechend spezialisierte Entwicklungsdienstleister, wie die ZmartPart GmbH, zu Rate zu ziehen.

Grob lässt sich festhalten, dass Sonderanwendungen in Kleinserien und Einzelanfertigungen im Sondermaschinenbau meist gute Ansatzpunkte bieten. Welche Seriengröße rentabel ist, hängt dabei stark vom Volumen und dem Material der Bauteile ab. Konkret: Je kleiner die Losgröße und das Bauteilvolumen, desto wahrscheinlicher wird die Kostenersparnis mit der Additiven Fertigung. Die großen Potenziale entstehen unter anderem dann, wenn komplexe Baugruppen konstruktiv in einem einzigen Bauteil zusammengefasst und zusätzliche Funktionen integriert werden. Das spart Entwicklungszeit, Montagekosten und Produktionskosten und führt zu oft unvorhergesehenen Produktinnovationen.

Aufbruchstimmung durch Vorreiter Airbus und Festo

In der Branche ist eine Art Aufbruchstimmung entstanden, da die Additive Fertigung mittlerweile für die Kleinserienfertigung im Maschinenbau gewappnet ist. Die Erfolge durch Vorreiter wie Airbus und Festo übertragen sich auf die Stimmung in der Industrie. Diese Vorreiter haben verstanden, dass es nicht mit dem Kauf eines entsprechenden Fertigungssystems getan ist, sondern ausschlaggebende Vorteile erst durch ganz neue Lösungswege in der Entwicklung und Konstruktion entstehen. Die meisten so entstandenen Innovationen im Maschinen- und Sondermaschinenbau bleiben der Öffentlichkeit verborgen. Das liegt vorwiegend am Schutz vor dem Wettbewerb, dem man ein paar Schritte vorausgeeilt ist.

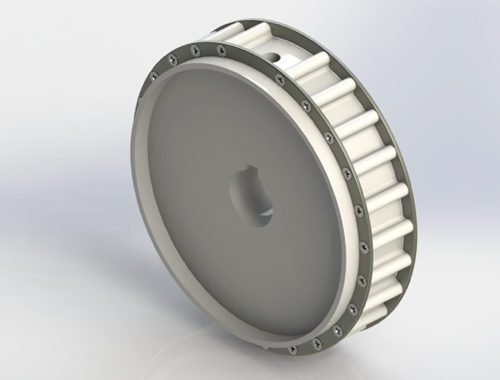

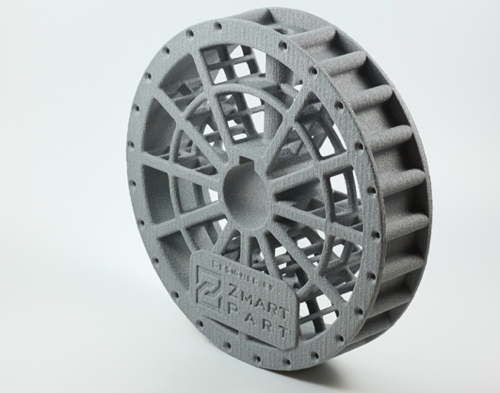

Anschauliche Beispiele solcher Innovationen sind daher rar. Zwei konkrete Anschauungsbeispiele zeigen die Fotos mit den zugehörigen Tabellen: Die genauen Anwendungen und Branche dieser Beispiele, die von der ZmartPart GmbH entwickelt wurden, stehen zwar unter Geheimhaltung. Aber die Vorteile sind auf einen Blick zu erkennen:

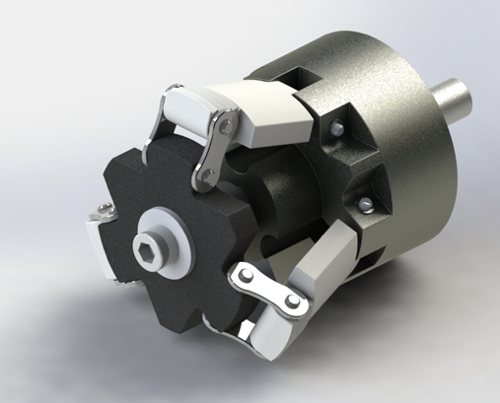

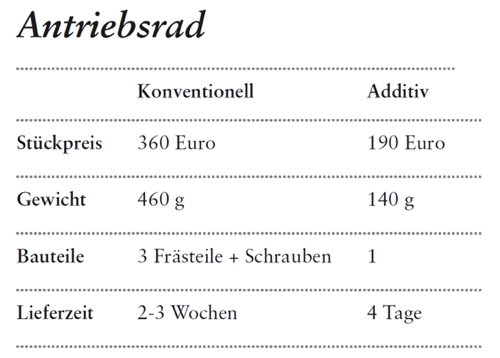

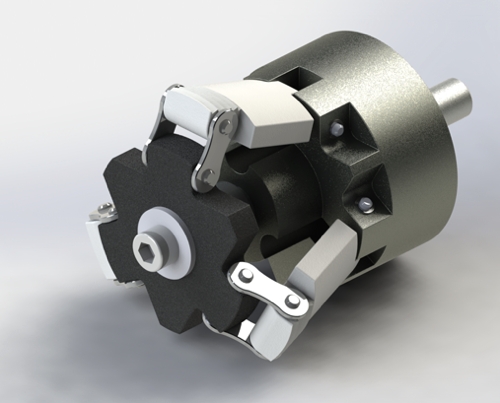

Antriebsrad: Hierbei handelt es sich um ein Anlagenbauteil aus Kunststoff, das in einer Stückzahl von zwei bis vier Stück gefertigt wird. Es werden laufend individuelle Varianten und Größen benötigt. Das ursprünglich durch Fräsen hergestellte Antriebsrad ist wegen seiner Anforderungen recht teuer zu fertigen, muss montiert werden und hat eine lange Lieferzeit. Das additive Antriebsrad wird am Stück gefertigt und ist deutlich günstiger, leichter und in kürzerer Zeit entwickelt. Die technischen Anforderungen sind durchweg erfüllt.

Wie aus einem ursprünglich gefrästen Antriebsrad (oben) durch Additive Fertigung eine einteilige Komponente (unten) wird, die sich schnell fertigen lässt.

Wie aus einem ursprünglich gefrästen Antriebsrad (oben) durch Additive Fertigung eine einteilige Komponente (unten) wird, die sich schnell fertigen lässt.

Das Antriebsrad ist in einem Bruchteil der bisher benötigten Lieferzeit verfügbar. Zwei bis vier Stück werden pro Jahr benötigt.

Das Antriebsrad ist in einem Bruchteil der bisher benötigten Lieferzeit verfügbar. Zwei bis vier Stück werden pro Jahr benötigt.

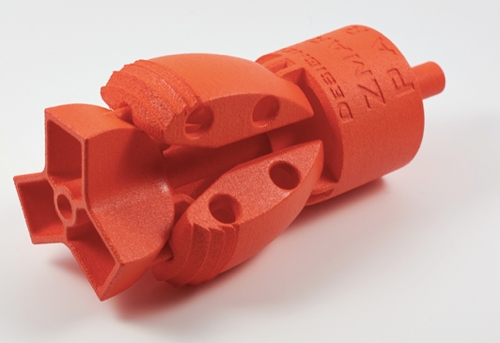

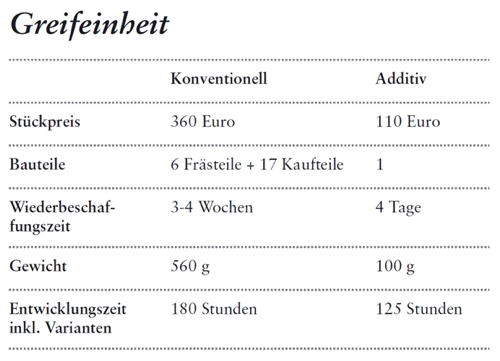

Greifeinheit: Hier besteht die ursprüngliche Lösung aus sechs Frästeilen und zusätzlichen 17 Kaufteilen. Die additive Lösung wird an einem Stück gefertigt. Die neue Lösung hat gegenüber der konventionellen Lösung keine relevanten Nachteile, jedoch außerordentliche Vorteile. Der Greifer wird in sieben Varianten bei einer Jahresstückzahl von je 20 bis 30 Stück hergestellt.

Technologien wie das hier verwendete Lasersintern versetzen den Anwender also in die Lage, komplexe Bauteile und sogar ganze Module aus nur einem Stück zu fertigen. Speziell bei Greifer- und Handlingsystemen ist die Additive Fertigung ein Instrument, um neue, innovative Produkte zu entwickeln.

Die additive Lösung (unten) ersetzt hier sechs Frästeile und 17 Zukaufteile (oben). Die neue Komponente wird an einem Stück gedruckt.

Die unterschiedlichen Varianten lassen sich nun in Rekordzeit beschaffen, auch im Falle von konstruktiven Änderungen – der Jahresbedarf liegt bei 20 bis 30 Stück.

Bionische Prinzipien werden realisierbar durch die additive Fertigung

In vielen Anwendungsfeldern ergeben sich einerseits enorme Innovationspotenziale hinsichtlich Gewichtsersparnis, Funktionsintegration und der Möglichkeit, Baugruppen zusammenzufassen. Andererseits haben solche Ansätze auch erhebliche betriebswirtschaftliche Vorteile durch Kosteneinsparungen in Produktion und Entwicklung. Gerade auch individuelle Einzel- und Spezialanfertigungen werden deutlich kostengünstiger und lassen sich innerhalb weniger Tage realisieren.

Auch die Bionik könnte durch die additiven Technologien einen Schub erfahren. Da die bionische Formgebung von Bauteilen mit integrierten Funktionen über den 3D-Druck ohne Weiteres möglich wird, könnte die Bionik zum großen Thema werden in der Entwicklung. Umso mehr, als bionische Strukturen sehr oft überlegene Stablitäts- und Leichtbaueigenschaften aufweisen. Ein neues Technologiefeld, dessen Wert zum heutigen Tag kaum abzuschätzen ist.

Das Geschäftsmodell von ZmartPart orientiert sich an diesen geschilderten Potenzialen. Das Ziel des jungen Rosenheimer Unternehmens ist kein geringeres als die Fortschrittsmöglichkeiten durch additive Technologien in den Maschinen- und Sondermaschinenbau einzubringen und mit seinen fertigungstechnischen Möglichkeiten zu vereinen.

Darum erschöpfen sich die angebotenen Leistungen auch nicht in der additiven Konstruktion und Fertigung, sondern schließen konventionelle Schlüsseltechnologien in ihr Angebot mit ein wie die Oberflächenveredelung, Fräsen, Spritzgießen oder auch die Software-Entwicklung.

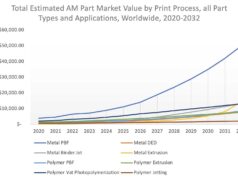

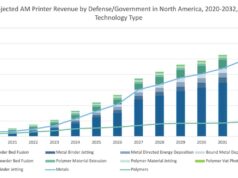

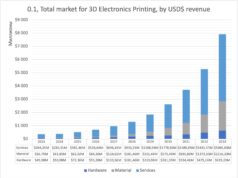

Derzeit verzeichnet der Markt der Additiven Fertigung rasante Wachstumsraten. Noch sind die Gründe zu einem großen Teil im globalen Interesse der Öffentlichkeit zu suchen. Der stärkste Nachfragesog kommt jedoch aus der Industrie, die offensichtlich auf diesen Zug mit unbekanntem großen Ziel rechtzeitig aufspringen möchte.

ZmartPart

Die bayerische ZmartPart GmbH hat sich als Dienstleister auf die Produktoptimierung und Technologieberatung in der Additiven Fertigung spezialisiert. Vitus Zeller, kaufmännischer Leiter und Autor dieses Artikels: „In der Produktentwicklung kümmern wir uns auf Wunsch um die gesamte Projektleitung und organisieren die Entwicklung und Produktion vollständiger Module.“

(c) Picture & Link: www.zmartpart.de /Link zum Originalartikel