Berlin / Lichtenfels, 16.09.2015: Frank Herzog, Gründer und geschäftsführender Gesellschafter des Maschinen- und Anlagenbauers für den 3D-Metalldruck, ist, gemeinsam mit seinen zwei Projektpartnern, als Kandidat für den „Deutschen Zukunftspreis 2015“ nominiert. Die Aufnahme in den „Kreis der Besten“ ist ein weiterer Meilenstein im Jubiläumsjahr der Concept Laser GmbH.

Der Deutsche Zukunftspreis ist der Preis des Bundespräsidenten für Technik und Innovation. Ausgezeichnet werden Entwickler aus Industrie und Wissenschaft, die sich durch Projekte und Initiativen in besonderer Weise für den Standort Deutschland als Innovationsstandort verdient gemacht haben. Mit der Nominierung zählt Frank Herzog zum „Kreis der Besten“. Frank Herzog: „Nach den Auszeichnungen im Jahre 2014, wie Bayerns Best 50 und dem Finale des Innovationspreises der deutschen Wirtschaft ist diese Nominierung für mich eine große Ehre. Nicht zuletzt ist es auch eine Anerkennung der enormen Potenziale des von mir entwickelten LaserCUSING-Verfahrens.“

Das Projekt mit dem Titel: „3-D-Druck im zivilen Flugzeugbau – eine Fertigungsrevolution hebt ab“ überzeugte die Jury des Deutschen Zukunftspreises 2015 hinsichtlich des Innovationsgrades und der wirtschaftlichen Umsetzung. So wurde das Projektteam bestehend aus Peter Sander, Leiter Emerging Technologies & Concepts bei Airbus, Hamburg, Prof. Dr.-Ing. Claus Emmelmann, CEO der Laser Zentrum Nord GmbH, Hamburg und Frank Herzog, Gründer und geschäftsführender Gesellschafter der Concept Laser GmbH, Lichtenfels für den Deutschen Zukunftspreis 2015 nominiert.

Im Kern des Projektes geht es um das erste, generativ hergestellte Titan-Bauteil, ein sogenanntes „Bracket“, an Bord des Airbus A350 XWB. Es handelt sich um ein „bionisches“ Halte- und Verbindungselement, welches als wichtiger Beitrag zum Leichtbau von Flugzeugen gilt. Diese industrieübergreifende Entwicklung revolutioniert die Art, Flugzeugstrukturelemente zu fertigen, und den „Leichtbau“ bei Zivilflugzeugen zu realisieren. Bislang war das Bauteil ein gefrästes Teil aus Aluminium (Al), nun ist es ein gedrucktes Teil aus Titan (Ti) mit einem Gewichtsersparnis von ca. 30 %.

Erfolg durch Pioniergeist

Frank Herzog gilt als Pionier im Bereich des pulverbettbasierten Laserschmelzens. Die bereits bestehende Kunststoff-Sintertechnologie führte zur Entwicklung des LaserCUSING-Verfahrens im Jahr 1998. Was mit Kunststoffen möglich sei, müsste auch im Metallbereich funktionieren, dachte sich Frank Herzog während seines Studiums. Spannungen im Bauteil und nicht vollständig aufgeschmolzenes Metallpulver stellten anfänglich die größten Herausforderungen bei der Verfahrensentwicklung dar. Doch mit der Entwicklung der stochastischen Belichtung und des Einsatzes eines Festlaserkörpers ließen sich nach harter Arbeit diese Probleme überwinden. Diese Pionierleistung mündete im Jahre 2000 zur Gründung des Unternehmens Concept Laser, welches bereits 2001 auf der Euromold in Frankfurt seine Prototypenmaschine M3 linear öffentlich vorstellte, und somit eine Weltpremiere im Bereich des industriellen 3D Metalldrucks feierte. Ein Jahr später lieferte Concept Laser, mit Sitz im oberfränkischen Lichtenfels, bereits die weltweit ersten Anlagen aus. Anfangs in einer Exotenrolle, eroberte diese generative Fertigungsstrategie im Laufe der Jahre verschiedenste industrielle Felder und Applikationen. Über 400 installierte Anlagen weltweit sprechen eine eindeutige Sprache. 15 Jahre Concept Laser bedeuten aber auch 15 Jahre erfolgreiche Verfahrensentwicklung mit zahlreichen Innovationen und Patenten. So verfügt das Unternehmen heute über eine eigene Forschungs- und Entwicklungsabteilung mit über 50 Mitarbeitern. Darüber hinaus ist die Concept Laser GmbH Partner zahlreicher Forschungs- und Entwicklungskooperationen mit Universitäten, technisch-wissenschaftlichen Einrichtungen und Industrieunternehmen. Zudem ist das Unternehmen Inhaber von mehr als 50 erteilten Patenten. Die Concept Laser GmbH verfügt gegenwärtig über ca. 100 laufende Patentanmeldungen. Bei einem Großteil dieser steht in Kürze die Erteilung eines Patents an. Die Zahl der durch das Unternehmen zum Patent angemeldeten Erfindungen steigt stetig. Das 15-jährige Unternehmensjubiläum von Concept Laser in 2015 zeigt auch den Zahlen nach eine glänzende Performance. Nach einem Wachstum von + 75 % in 2014 konsolidiert Concept Laser das Wachstum auf hohem Niveau. So wurden im Jahr 2014 insgesamt 110 Laserschmelzanlagen ausgeliefert. 2015 sollen es über 150 Anlagen werden. Dies bedeutet ein voraussichtliches Umsatzwachstum von + 35 % gegenüber dem ohnehin schon erfolgreichen Vorjahr.

Das LaserCUSING-Verfahren

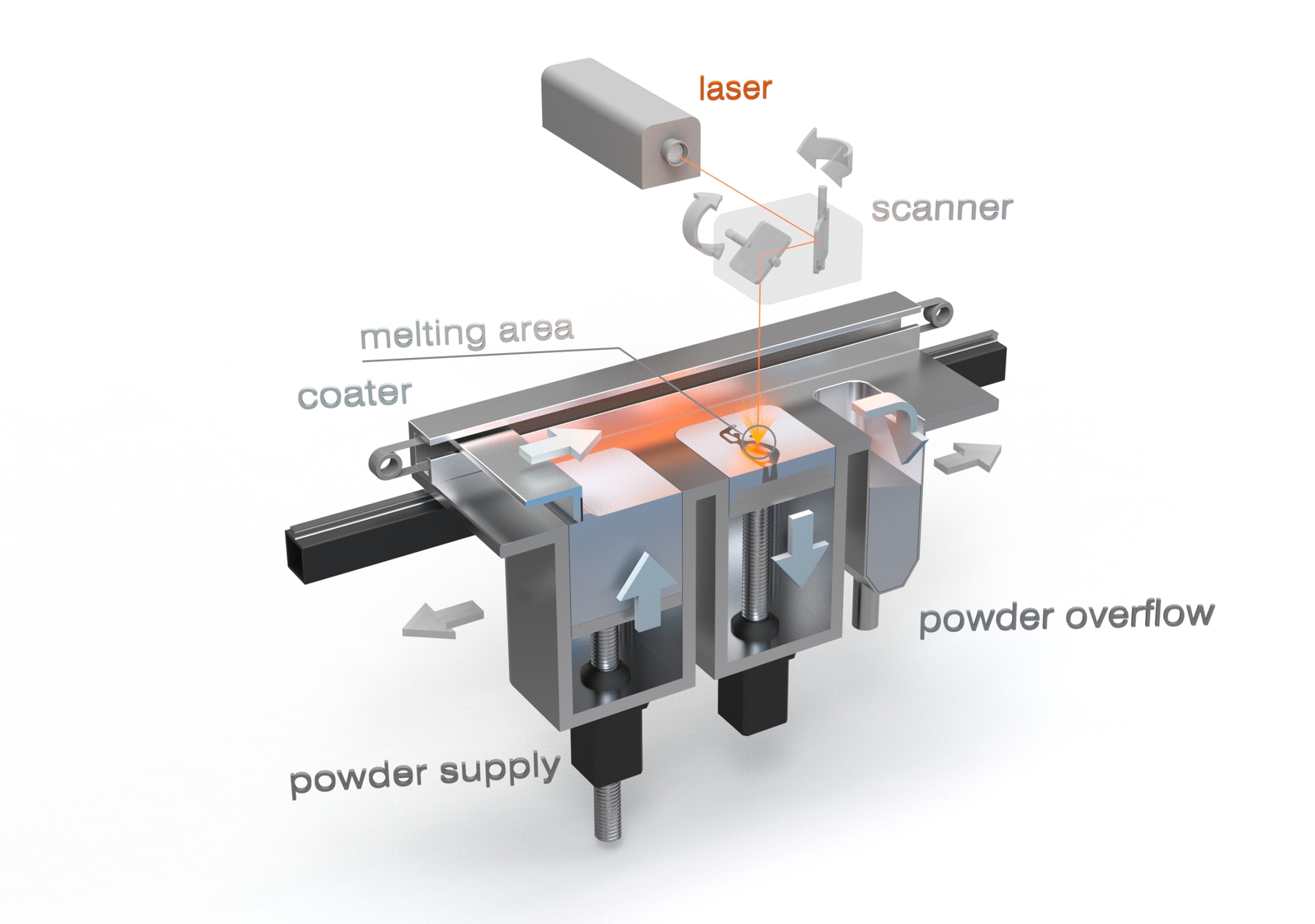

Der Begriff LaserCUSING, zusammengesetzt aus dem C von CONCEPT Laser und dem englischen FUSING (vollständig aufschmelzen) beschreibt die Technologie: Das Schmelzverfahren generiert Schicht für Schicht Bauteile unter Verwendung von 3D CAD Daten. Das Verfahren ermöglicht es, komplexe Bauteilgeometrien werkzeuglos zu fertigen, um Geometrien als Bauteile zu realisieren, die mit konventionellen Herstellmethoden nur sehr schwierig oder überhaupt nicht herstellbar sind. Mit dem LaserCUSING-Verfahren werden mechanisch und thermisch belastbare metallische Bauteile mit hoher Präzision erstellt. Zum Einsatz kommen je nach Anwendung Edel- und Werkzeugstähle, Aluminium- oder Titanlegierungen, Nickelbasierte Superlegierungen, Kobalt-Chrom-Legierungen oder auch Edelmetalle wie Gold- oder Silberlegierungen. Beim LaserCUSING wird feines pulverförmiges Metall durch einen hochenergetischen Faserlaser lokal aufgeschmolzen. Nach dem Erkalten verfestigt sich das Material. Die Bauteilkontur wird durch Ablenkung des Laserstrahls mittels einer Spiegelablenkeinheit (Scanner) erzeugt. Der Aufbau des Bauteils erfolgt Schicht für Schicht (mit einer Schichtstärke von 15 – 150 μm) durch Absenkung des Bauraumbodens, Neuauftrag von Pulver und erneutem Schmelzen. Die Besonderheit der Anlagen von Concept Laser ist eine stochastische Ansteuerung der Slice-Segmente (auch „Islands“ genannt), die sukzessive abgearbeitet werden. Das patentierte Verfahren sorgt für eine signifikante Reduktion von Spannungen bei der Herstellung von sehr großen Bauteilen.

Generelle Aspekte einer additiven Fertigungsstrategie

Eine generative Fertigungsstrategie eröffnet zahlreiche Optionen für Leichtbau und zur Leistungssteigerung von Bauteilen. Schlagworte sind hier: Funktionsintegration, Leichtbaupotenzial, Bionik und Topologie, Ressourcenschonung, Abfallreduktion, Geometriefreiheit, Fertigung in einem Schuss, Reduktion von Montagearbeiten, selektive Dichten, zeitnahe Produktion, auch „on-demand“ und Verbesserung der Kostenstruktur, z.B. durch mannlose Fertigung 24 Stunden am Tag. Aktuelle Herausforderungen in der Fertigung lassen das Laserschmelzverfahren in zahlreichen Branchen gegenüber den konventionellen Fertigungsstrategien der Zerspanung zum Verfahren der Wahl werden. Für die Fertigungsexperten zählen Automation, Qualität, Materialvielfalt, Einbindung ins Produktionsumfeld und die möglichen Baugeschwindigkeiten zu den wesentlichen Kennzeichen einer additiven Fertigung im digitalen Zeitalter. Die additive Fertigung in einer digitalen Prozesskette folgt nicht zuletzt konsequent der „Industrie 4.0“-Strategie.

via Pressemeldung