Mit dem neuen Ceramic Resin macht der SLA-Drucker-Hersteller Formlabs den 3D-Druck mit Keramik erschwinglicher und für viele Branchen erstmals zugänglich. Damit 3D-gedruckte Teile verfügen über eine steinähnliche Oberfläche und können anschließend gebrannt werden, um ein vollständig keramisches Teil zu erhalten.

Bei Keramik denken viele wahrscheinlich zuerst an klassische Töpferware, jedoch wird das Material aufgrund seiner vielseitigen mechanischen Eigenschaften beispielsweise für Anwendungen in der Raumfahrt oder der Medizin eingesetzt.

Auch wenn es in vielen Forschungs- und Fertigungslaboren von Unternehmen eine hohe Nachfrage nach Keramik-3D-Druck gibt, sind Lösungen dafür meist unerschwinglich, mit Maschinen die über €100.000 kosten.

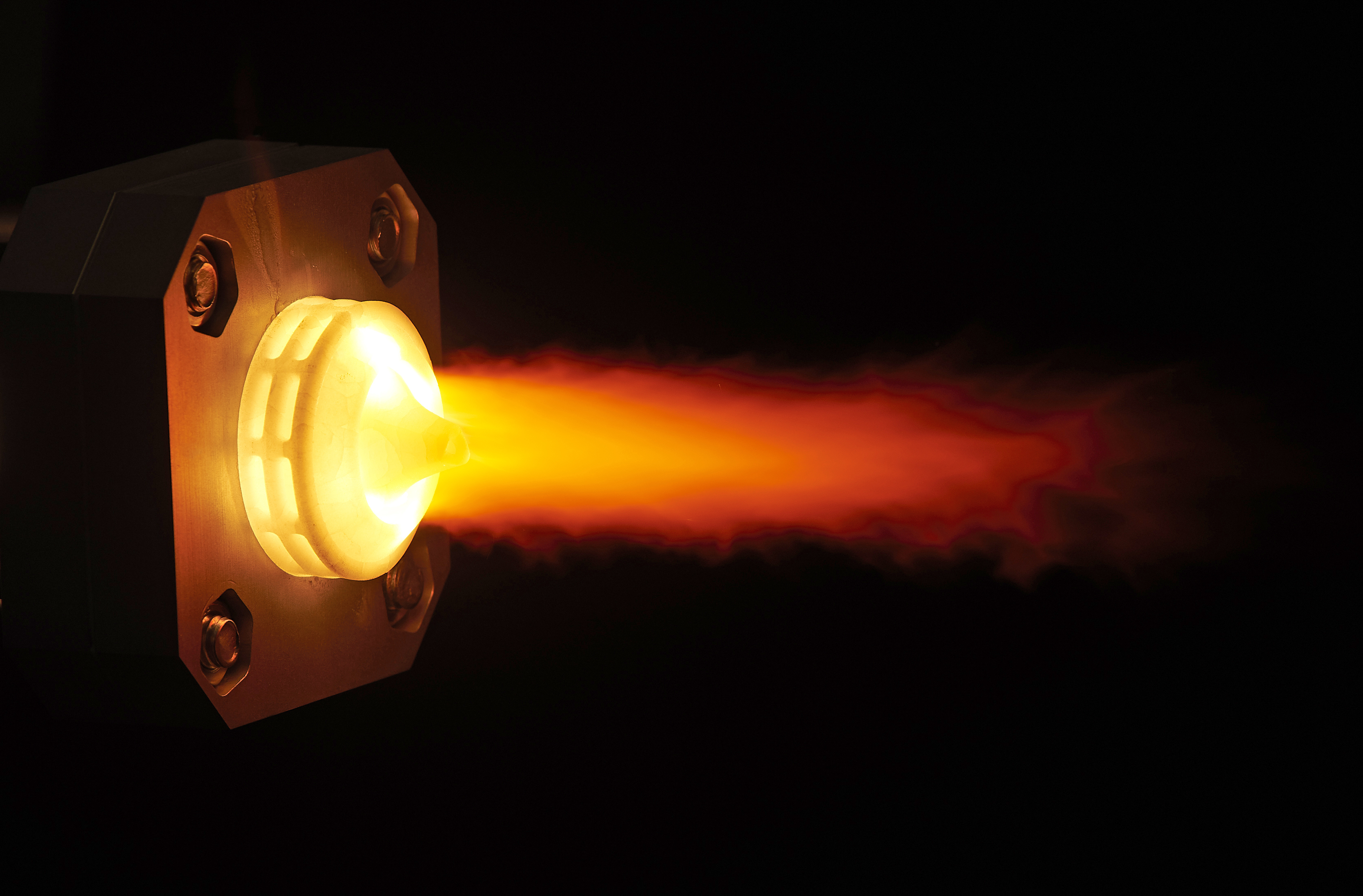

Das Ceramic Resin für den Form 2 SLA-Drucker von Formlabs ist für weniger als € 150 pro Liter erhältlich und macht diese Technologie somit für alle Branchen erschwinglich und eröffnet neue Möglichkeiten sowohl im industriellen Bereich als auch für Design und Kunst. Auch wenn das neue Resin nicht als fortschrittliche technische Keramik gilt, haben die gebrannten Teile gegenüber Kunststoffen einzigartige Eigenschaften wie hohe Temperaturbeständigkeit, hohe Wärmedämmung und elektrische Isolation sowie Korrosions- und Verschleißfestigkeit.

Arbeiten mit Ceramic Resin

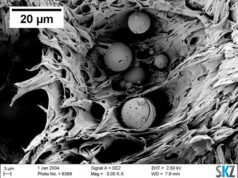

Formlabs weist darauf hin, dass die Anwendung dieses Materials im Vergleich zu anderen Formlabs Produkten anspruchsvoller ist und zusätzliche Schritte und Experimente erfordert um einen erfolgreichen Druck zu erzielen. Ceramic Resin ist ein Photopolymer mit Siliziumoxid-Anteil. Nach dem Brennen löst sich das Photopolymernetz auf und hinterlässt ein echtes Keramikteil.

- Design. Bei Ceramic Resin muss das Design innerhalb festgelegter Grenzen erfolgen, um ein erfolgreiches Drucken und Brennen zu ermöglichen. Fangen Sie klein an, befolgen Sie den Anwendungsleitfaden und experimentieren Sie.

- Vorbereitung. Schleifen Sie Ihre Konstruktionsplattform, um das Haftverhalten zu verbessern, schütteln Sie die Kartusche, um das Material zu mischen und machen Sie das Beißventil frei.

- Druck. Skalieren Sie Ihre Teile in PreForm, um das erwartete Schrumpfverhalten beim Brennen auszugleichen. Senden Sie Ihr Design an den Form 2 und wählen Sie „print“ (Drucken).

- Nachbearbeitung. Waschen Sie Ihre Druckteile in Isopropylalkohol (IPA) und entfernen Sie die Stützstrukturen (kein Nachhärten erforderlich). Stellen Sie sicher, dass die Teile vor dem Brennen vollständig trocken sind.

- Brennen. Brennen Sie Ihre Teile in einem aktiv belüfteten Ofen, der mindestens eine Temperatur bis Kegel Nr. 8 erreicht, um das Photopolymer vom Material zu entfernen und ein vollständig keramisches Teil zu erzeugen. Die Teile schrumpfen beim Brennen um etwa 15 Prozent in XY-Richtung und 29 Prozent in Z-Richtung.

- Glasieren. Nach Bedarf können Sie eine Glasur Ihrer Wahl verwenden. Befolgen Sie dabei die Anweisungen des Herstellers.

Nervous Systems Schmuckkollektion

Formlabs arbeitete in Zusammenarbeit mit Nervous System, einem Design-Studio, das einer der Beta-Nutzer von Ceramic Resin war und mit diesem neuen Material seine eigene 3D-gedruckte Schmuckkollektion startete.

Die Schmuckstücke sind von natürlichen Formen inspiriert, die nur in Keramik mittels 3D-Druck machbar sind, da sie aufgrund ihrer komplexen Formen und damit Zerbrechlichkeit nicht im Guss oder durch andere Produktionsprozesse hergestellt werden können.