SmarTech Publishing, ein Unternehmen mit Fokus auf Branchenanalysen und Marktprognosen, hat kürzlich seinen ersten Bericht zu Aluminiumlegierungen in der Additiven Fertigung veröffentlicht. Neben der 10-Jahres-Prognose mit quantitativen Auswertungen, wurden die mit Branchenführern und Experten durchgeführten Interviews in einem aktuellen Artikel zusammengefasst. Angesichts des derzeitigen Trends könnte Aluminium zu einem der gefragtesten Materialien in der 3D-Druck-Banche werden.

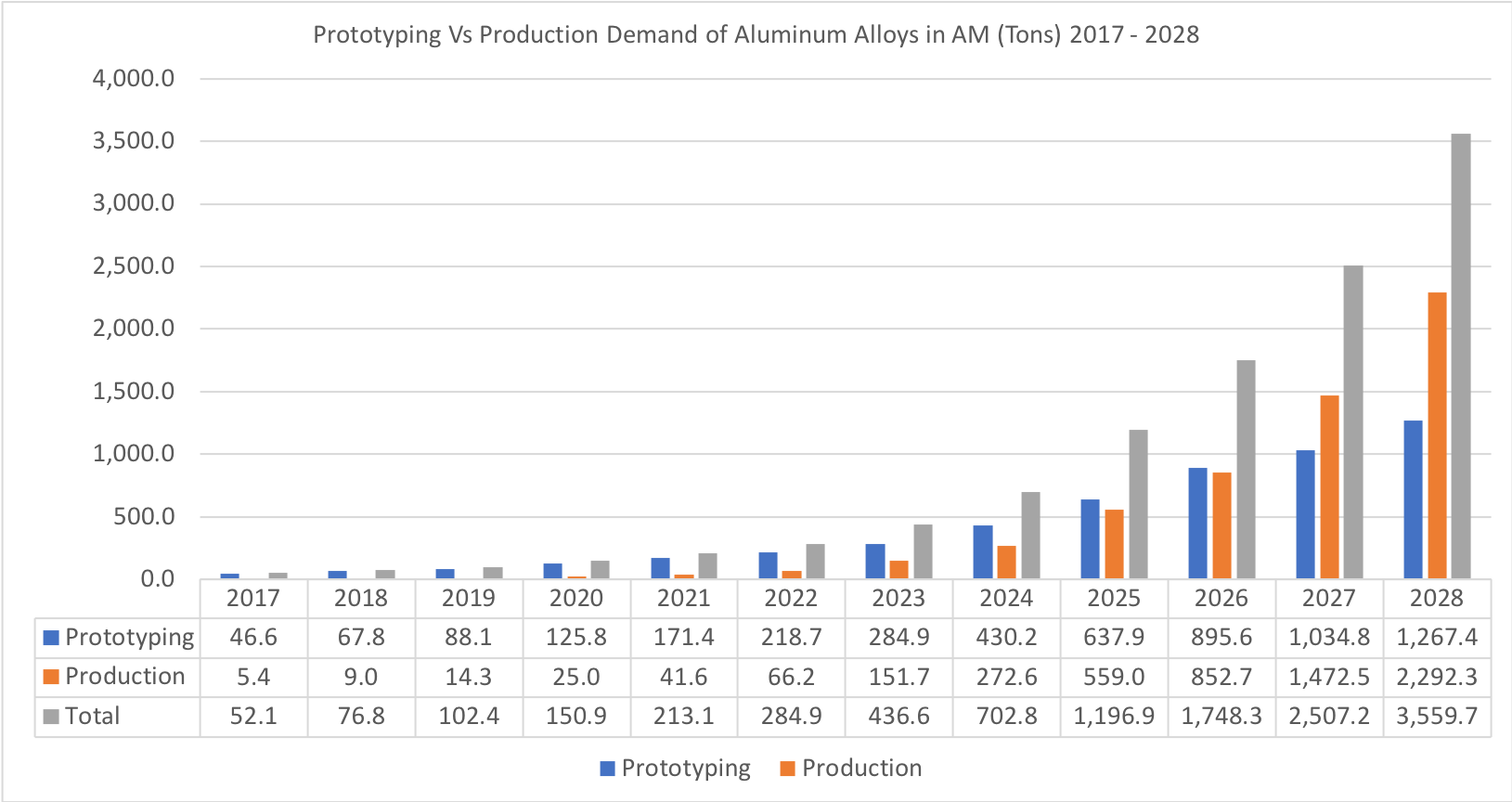

Einer der Gründe dafür ist der Wandel von Anwendungen für Prototyping hin zur Serienproduktion von Teilen mittels Additiver Technologien. Fertigungsunternehmen suchen nach Materialien die sowohl leichter als auch kosteneffizienter im Vergleich zu Titan oder Nickel-Superlegierungen wie Inconel sind.

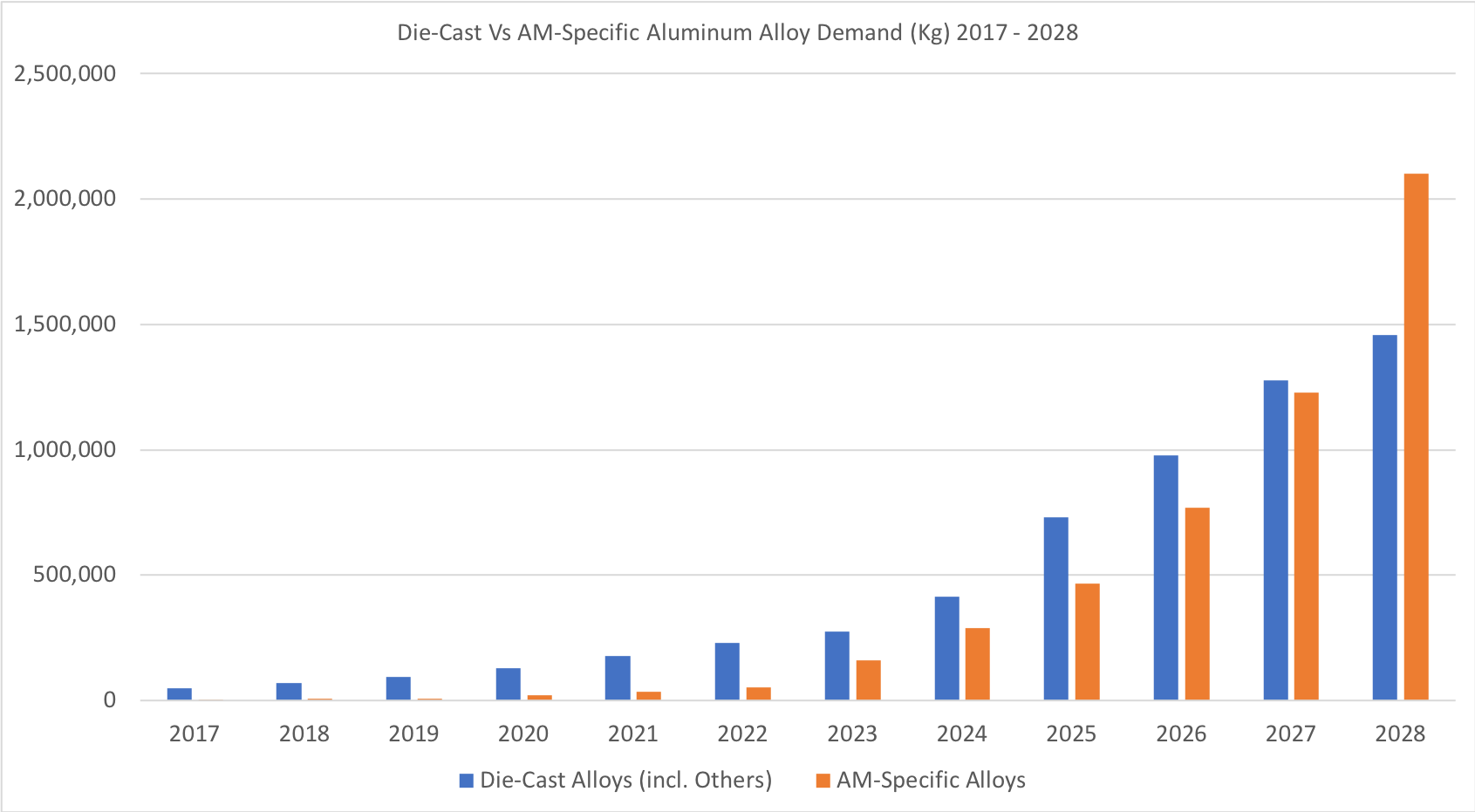

Während Aluminium AlSi10Mg das heute am häufigsten verwendete Material ist, suchen Fertigungsunternehmen nach neuen, speziellen Aluminiumlegierungen, ausgerichtet auf die Additive Fertigung.

“Aluminium AlSi10Mg ist das am häufigsten verwendete Material bei Materialise,” bestätige Ingo Uckelman, Technischer Leiter für 3D-Druck bei Materialise.

“Am öftesten findet Aluminium Anwendung im Protoyping,” stimmt Peter Mercelis zu, früherer Director für Angewandte Technologien bei 3D Systems, der aktuell in ein Unternehmen für medizinische Produkte investiert. “Bislang konnte ich nicht viele Anwendungen in der Serienfertigung beobachten, jedoch ist es nur eine Frage der Zeit, bevor das passiert. In unserem Fall, ist Aluminium heute wahrscheinlich das dritte oder vierte Material, hinter Stahllegierungen und Legierungen basierend auf Nickel. Wir sehen definitiv einen Wachstumstrend bei Aluminium.”

Additive Industries, Hersteller des MetalFab1 3D-Druckers, bestätigt ebenfalls eine steigende Nachfrage nach Aluminiumlegierungen aufgrund seiner Kombination von Gewicht, Materialkosten und Eigenschaften.

“Aluminium ist unser primäres Material und wir beobachten einen Wachstumstrend in Richtung größerer Serienfertigung,” bestätigt Martin Kappler, Global Manager Metal Powder, 3D Metals & Services bei SLM Solutions. “Man muss sich nur einmal den Einsatz in der Automobilindustrie ansehen. Da man dort höhere Stückzahlen benötigt, besteht ein Bedarf an größeren Systemen mit größerem Bauraum. Daher denke ich, dass Aluminium in Kombination mit Stahl und Titan eines der gefragtesten Materialien in der Additiven Fertigung wird.”

Laut Heraeus, einem führenden Hersteller von Pulvern für die Additive Fertigung, wird der Einsatz von Aluminium stark steigen, da die Preise für verdüstes Pulver über die kommenden Jahre sinken werden.

“Es gibt zwei Gründe,” erklärt Dr. Reiner Meisel, AM Product Manager: “Einerseits ist es wie bei allen Materialien, denn additive Fertigungstechnologien werden immer attraktiver für die Industrie. Daher hat ein Rückgang der Preise bereits begonnen. Speziell für Aluminiumpulver gibt es aber eine Überkapazität, welche durch die sinkende Nachfrage aus der Photovoltaic Solar-Industrie zustande gekommen ist.”

Auch wenn dies auf derzeit verfügbare Aluminiumlegierungen zutrifft, entwickeln Hersteller bereits neue Aluminiumlegierungen, die speziell auf additive Fertigungstechnologien zugeschnitten sind.

Scalmalloy

Bis aber der 3D-Druck mit Aluminium eine tatsächlich umsetzbare Option für die Produktion sein wird, gilt es noch einige Herausforderungen zu bewältigen.

“Die Herausforderung für laser-basierte Technologien besteht darin, die Palette an Legierungen die derzeit verarbeitet werden können zu erweitern,” sagt ein Pressesprecher von Additive Industries. “Für andere Prozesse wie Metallguss wurden viele verschiedene Legierungen entwickelt, die jedoch für den Einsatz in bei additiven Prozessen unter Defekten wie Warmrissbildung leiden. Daher bietet Additive Industries Scalmalloy an, eine Hochleistungslegierung aus Aluminium, entwickelt speziell für die Additive Fertigung.”

Auch Arcam CEO Magnus René sieht den Bedarf an Aluminiumlegierungen speziell für die Additive Fertigung, auch wenn die EBM-Systeme des Herstellers dieses Material derzeit noch nicht unterstützen.

“Alle Materialien die wir derzeit für die Additive Fertigung nutzen wurden mehr oder weniger nicht für diese Technologie entwickelt. Sie wurden für Metallguss oder andere Anwendungen erschaffen,” fügt Martin Kappler von SLM hinzu. “Daher wurden auch die meisten Aluminiumlegierungen, die aktuell für den 3D-Druck eingesetzt werden, ursprünglich für das Gießen entwickelt.”

Andrea Pasquali, General Manager des italienischen 3D-Druck-Dienstleisters Zare, hat bereits einige Fallstudien mit Scalmalloy durchgeführt. Das Unternehmen ist einer der offiziellen Partner von APWorks bei der Entwicklung des Materials.

“Scalmalloy ist ideal für Anwendungen in der Raum- und Luftfahrt. Derzeit sehe keine weiteren täglichen Anwendungsbereiche,” erklärt Pasquali. “Das vorwiegende Problem sind die Kosten, sowohl für das Rohmaterial als auch für den Fertigungsprozess. Es ist ein sehr langsamer Produktionsprozess im Vergleich zu traditionellen Aluminium. Gleichzeitig aber verfügt es über mechanische Leistungen die gegenüber Standard-Aluminium wie AlSi7 oder AlSi10 doppelt so stark sind. Unter hohen Temperaturen wird es etwas in Mitleidenschaft gezogen, jedoch macht es Titan große Konkurrenz.”

“Die Nachfrage nach hochfesten, leichten Legierungen für die Raum- und Luftfahrt ist beträchtlich, jedoch stehen heute noch einige technische Probleme mit derzeitigen Aluminiumlegierungen im Weg,” sagt Mercelis. “Während des Druckvorgangs entstehen Risse da Aluminium über eine hohe thermische Leitfähigkeit verfügt. Dies ist zwar einerseits gut für den Hitzeaustausch, aber andererseits entstehen Probleme mit der Reflektivität des Lasers. Dadurch wird ein Teil des Laserstrahls vom Material selbst absorbiert. Außerdem verursacht die sehr hohe Abkühlungsgeschwindigkeit während der Verarbeitung von Aluminiumlegierungen Risse. Wir sind dabei die Technologie selbst zu verbessern um zukünftig rissfreie und vollständig dichte Teile mit diesen hochfesten Legierungen herstellen zu können.”

“Aluminium reagiert stark mit Sauerstoff,” fügt Dr. Meisel hinzu. “Dies bedeutet, dass eine spezielle Ausrüstung für die Produktion und Verarbeitung nötig ist. Was wir wirklich angehen müssen um diese und andere Herausforderungen zu lösen, ist die Kooperation und Zusammenarbeit hinsichtlich der Standardisierung der Additiven Fertigung und Pulvern. Heute konstruieren wir alles rund um Pulver: Wir legen fest wie ein Pulver verpackt werden soll. Wir versuchen Standards dafür festzulegen. Wir versuchen festzulegen, wie ein Material charakterisiert wird. Derzeit sind wir eingeschränkt in der Art un Weise wie Pulver vor, während und nach dem Prozess gehandhabt wird. Zukünftig werden wir das Pulver selbst so entwickelt, dass es die gewünschten Eigenschaften für spezifische Produkte und Teile erfüllt.”

Automobilindustrie & Raum- und Luftfahrt

Viele vermuten, dass die Einführung der Produktion von Teilen in der Automobilindustrie Aluminiumlegierungen zu einem der nachgefragtesten Materialien in der Additiven Fertigung treiben wird. Bis es soweit ist, dauert es jedoch noch.

“Wir sehen definitiv Interesse der Automobilindustrie, jedoch vorwiegend für das Prototyping,” Sagt Mercelis von 3D Systems. “Es ist immer noch schwierig für die Additive Fertigung wirtschaftlich tragbar zu werden. Es gibt einige Ausnahmen aber die meisten Anfragen aus der Automobilbranche sind immer noch für Prototypen. Wenn sich die Produktivität in den kommen Jahren erhöht, könnte sich dies ändern.”

Additive Industries sieht Scalmalloy bereits als eine brauchbare Alternative für die Produktion von Teilen. Auch Magnus René stimmt zu:

“Sowohl in der Raum- und Luftfahrt als auch der Automobilindustrie sind die relevantesten Anwendungen Baugruppen. Dies sind die Teile deren 3D-Druck heute schon Sinn ergibt. Wenn es die Systeme schlussendlich möglich machen, werden größere Teile vermutlich aus Aluminium und nicht mehr Titan hergestellt. Es gibt wahrscheinlich einige Langzeitanwendungen in der Automobilbranche, aber um wirklich konkurrenzfähig zu sein, müssen wir sehr effizient bleiben. Der Vorteil von Aluminium ist sein geringes spezifisches Gewicht. Daher sind Aluminiumlegierungen überall dort interessant, wo Gewicht kritisch ist. Dies ist vor allem der Fall in der Raum- und Luftfahrt sowie teilweise in der Automobilindustrie.”

Toyal, Hersteller von Aluminiummaterialien, hat erst vor Kurzem seine Zusammenarbeit mit APWorks bekannt gegeben.

“Wir haben drei Marktsegmente identifiziert,” erklärt Fabrice Morvan, Market Development Manager bei Toyal. “Eines sind die Hersteller von Maschinen, da sie große Mengen an Material benötigen. Wir sind aber auch mit Spezialisten für Additive Fertigung und Dienstleistern in Kontakt. Das dritte Zielsegment ist die direkte Zusammenarbeit mit Direktzulieferern der Automobilindustrie und Raum- und Luftfahrt. Wir sind mit Firmen wie GE oder Saffron in Kontakt und legen unseren Fokus vorwiegend auf die Raum- und Luftfahrt. Zudem liegt unser Hauptgeschäft nicht im Bereich der Additiven Fertigung sondern der Produktion von metallischen Pigmenten für die Lackindustrie im Automobilsektor. Daher haben wir hervorragende Beziehungen zur Automobilbranche. Toyal Japan ist einer der Marktführer im Bereich von Aluminium, mit starken Verbindungen zu Toyota und Honda. Wir erwarten daher, dass uns dies auch in Zukunft die Türen öffnen wird.”

Vorteile von Aluminium in der Additiven Fertigung

Was sind nun die stärksten Motivationsfaktoren für die Einführung von Aluminium in der Additiven Fertigung? Oftmals geht es gar nicht nur um Wirtschaftlichkeit und geringes Gewicht.

“Gewichtseinsparung ist ein wichtiger Aspekt, aber dies ist auch so bei Titan. In vielen Fällen geht es um die Wärmeleitfähigkeit,” erklärt Mercelis. “Der Grund warum wir auf die Additive Fertigung setzen sind die mechanischen Eigenschaften von Scalmalloy,” fügt Morvan hinzu. “Es ist eine der ersten Legierungen die spezifisch für die Additive Fertigung entwickelt wurde und eine der ersten Aluminiumlegierungen für die Additive Fertigung, die über äußerst wünschenswerte mechanische Eigenschaften verfügt.”

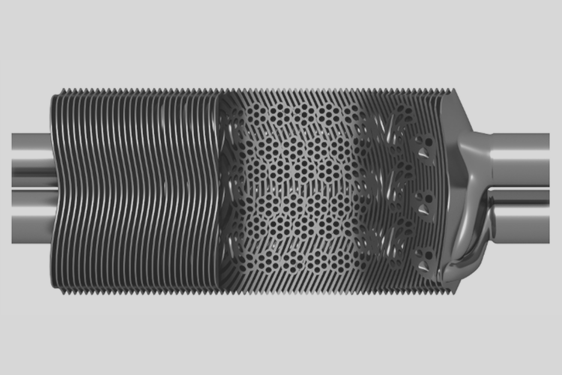

Die Vorteile von Aluminium in der Additiven Fertigung sind vielfältig und hängen mit der Anwendung zusammen. Anwender in der Raum- und Luftfahrt beispielsweise, nutzen die Materialeigenschaften von Aluminium mit der Designfreiheit der Additiven Fertigung um Komponenten herzustellen, die wesentlich leichter als konventionell gefertigte sind.

“Die Raum- und Luftfahrt hat sich diesem Wandel unterzogen,” sagt Mercelis. “Jetzt wird an einem Design für optimale Funktion gearbeitet und danach wird man an mögliche Anwendungen denken. Im Gegensatz dazu sieht man den Wandel in der Automobilindustrie noch nicht. Dort geht es mehr um den kosteneffektiven Ersatz von derzeitigen Bauteilen und in den meisten Fällen ist die Antwort nein. Da es derzeit auch an der nötigen Produktivität fehlt, wird man zögern an einem optimalen Design für Funktion zu feilen, anstatt der optimalen Fertigung.”

Binder Jetting Verfahren

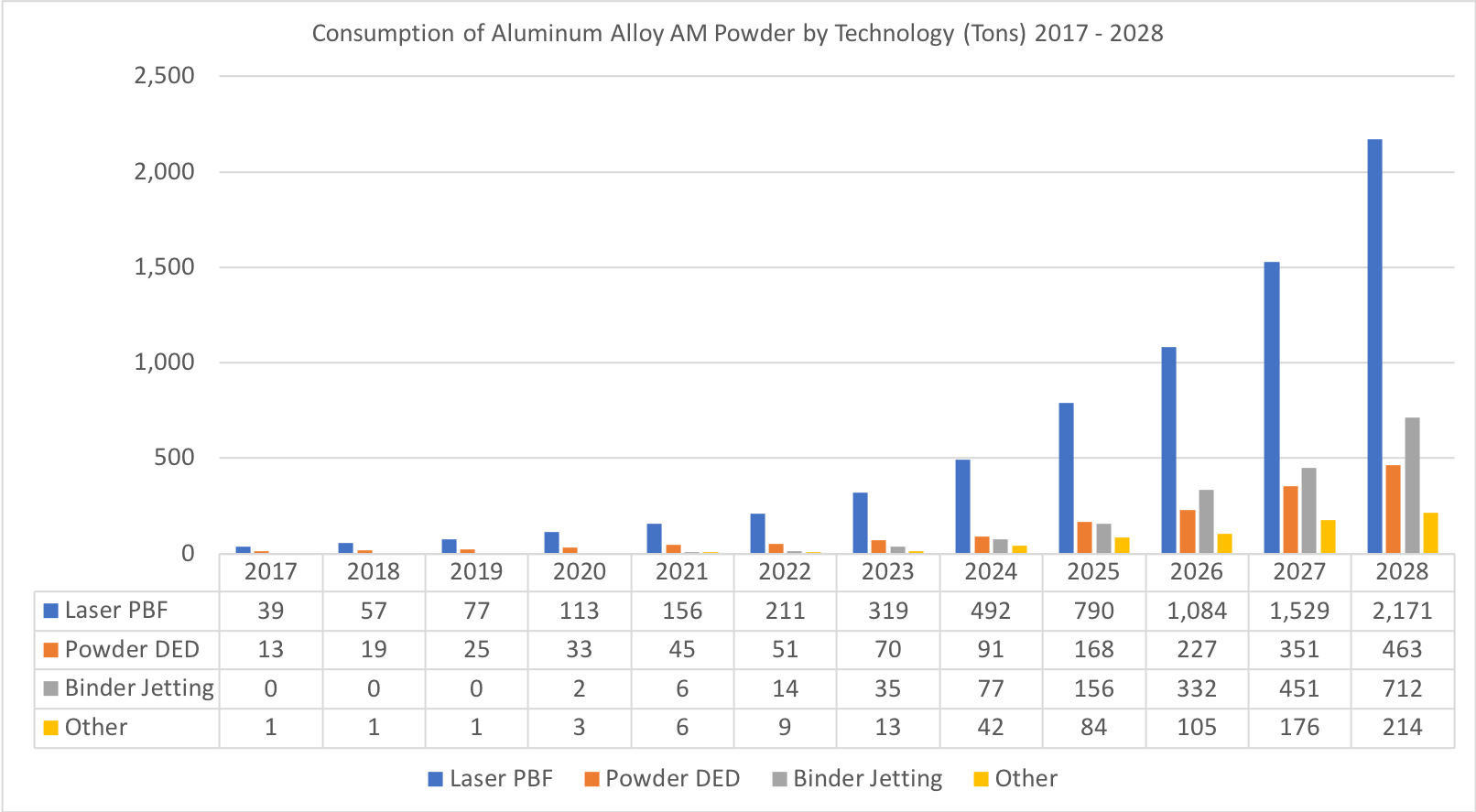

Eine interessante Möglichkeit für die mittlere bis langfristige Zukunft ist die Einführung von Binder Jetting Prozessen, welche sich für die Massenproduktion eignen könnten. HP, Desktop Metal, Stratasys und weitere Unternehmen gehen diesen Weg.

“Ich denke, dass dies die Zukunft für die Produktion mittels Additiver Fertigung ist,” sagt Pasquali. “Wir schätzen speziell die Vision von Desktop Metal für ein Produktionssystem. Derzeit setzen wir bei Zare pulverbettbasierte Systeme ein, jedoch sind wir davon überzeugt, dass es sich bei der Mehrheit der Geräte zukünftig um Binder Jetting Systeme handeln wird. Wir sind bereits mit Desktop Metal und HP in Kontakt um sie bei der Material- und Prozessentwicklung für neue Systeme zu unterstützen.”

Es könnte jedoch noch einige Jahren dauern bevor diese Technologie reif für Aluminiumpulver ist.

“Ich denke die Technologie ist interessant weil sie auch sehr schnell ist,” sagt Dr. Meisel. “Jedoch muss man dann damit wie beim Pulverspritzgießen verfahren. Um ehrlich zu sein, wird dies nicht sehr einfach. Das Sintern von Aluminium im Ofen ist nicht einfach und es könnte Probleme bei der Verwendung von Bindemitteln mit Sauerstoff geben. Dies könnte auch einer der Gründe sein warum Pulverspritzgießen von Aluminium nicht so gefragt ist. Ich bin mir sicher, dass dies ein Punkt ist dem wir nachgehen sollten, da Diskussion und das Teilen von Informationen neue Ideen mit sich bringt.”