Wissenschaftler der Polytechnischen Universität in St. Petersburg (Peter the Great Saint-Petersburg Polytechnic University) und der Technischen Universität Delft haben eine Technologie entwickelt um mittels Selective Laser Melting (SLM) bessere Metallstrukturen herzustellen.

Durch diese Technologie ist es möglich die Eigenschaften von zwei Metallen in einem Objekt zu kombinieren und eine gradiente Mikrostruktur zu erzielen. Das Material, im Fall der Studie Inconel 718, zeichnet sich durch hohe Leistungsfähigkeiten wie Temperatur- und Druckbeständigkeit, Stärke und Haltbarkeit aus. Die Nickel-Chrom-Legierung Inconel 718 ist für den Einsatz in extremen Umgebungen geeignet und wird daher auch bei der Herstellung von Teilen für die Raum- und Luftfahrt verarbeitet.

Laut Vadim Sufiiarov, Assistant Professor für Entwicklung, Technologien und Materialien für Flugtriebwerksbau an der Universität in St. Petersburg, kann diese Technologie bei der Fertigung von Komponenten herangezogen werden, die extremen Bedingungen wie hohem Druck und Temperaturen ausgesetzt sind. Somit findet diese Entwicklung auch Anwendung bei der Fertigung von Bauteilen für Gasturbinen im Flug-, Energie- und Marinesektor.

Höhere Leistungsfähigkeit durch verbesserte Mikrostruktur

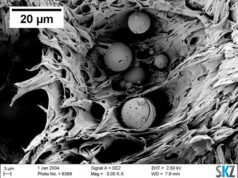

Die Gase am Ausgang von Brennkammern bei Gasturbinen beispielsweise, erzeugen extrem hohe Temperaturen und Druck und sind äußerst aggressiv für die heißen Komponenten der Turbine, wie Turbinenschaufeln und -blätter. Mit Laserschmelzverfahren können grundsätzlich feinkörnige Mikrosturkuren aus Metall hergestellt werden, die gute mechanische Eigenschaften bei Raumtemperaturen aufweisen, jedoch eine starke Anisotropie (Richtungsabhängigkeit) zeigen. Glas- und kohlefaserverstärkte Kunststoffe sind zB richtungsabhängig, da die Stärke des Materials von der Ausrichtung der Fasern abhängt. Mit der SLM-Technologie der Forscher lassen sich jedoch gleichachsige Mikrostrukturen erzeugen.

Niedrigere Laserleistung verbessert Struktur

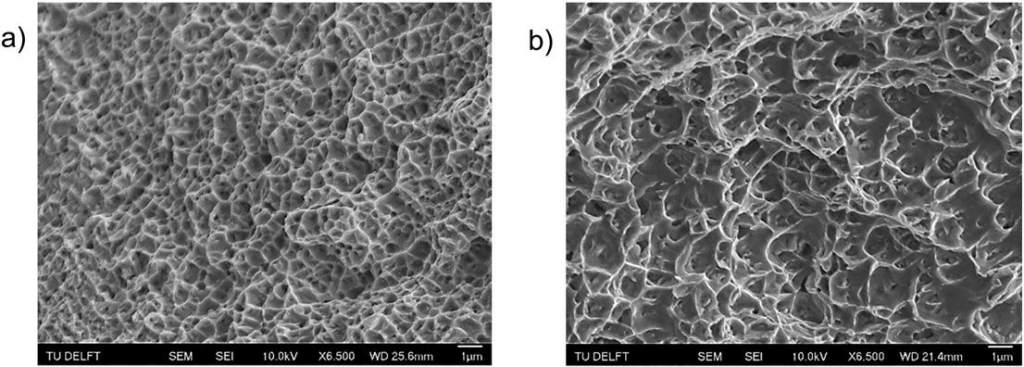

Aufnahmen mit dem Rasterelektronenmikroskop zeigen, dass die Struktur unter Einsatz eines Hochleistungslasers mit 950 W (b) deutliche Deformationen aufweist, im Vergleich zu Teilen hergestellt mit einem 250 W Laser (a). Die Ergebnisse zeigen folglich, dass mit leistungsschwächeren Lasern eine bessere Mikrostruktur erzielt wird, die sich positiv auf Stärke und Leistung des Materials auswirkt.

Die Studie mit dem Titel “Functionally graded Inconel 718 processed by additive manufacturing: Crystallographic texture, anisotropy of microstructure and mechanical properties” wurde im Materials & Design Journal veröffentlicht.