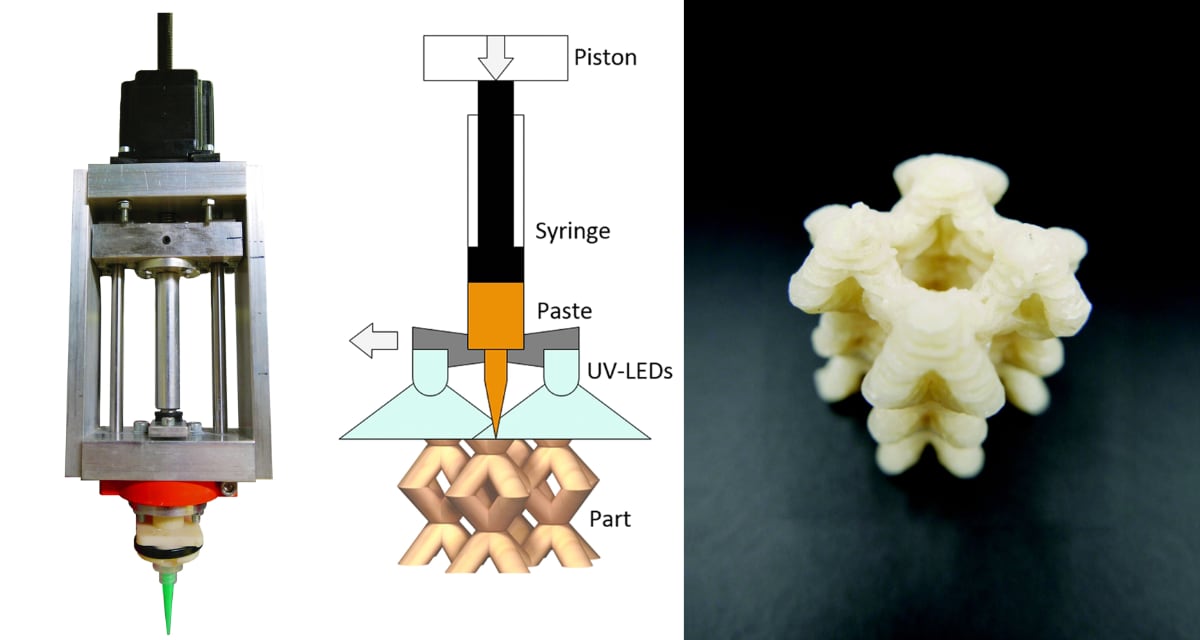

Forscher der Aalto University gehen beim 3D-Druck von Biokompositen noch einen Schritt weiter und kombinieren UV-Härtung und Pastenextrusion. Die finnischen Wissenschaftler erläutern die mechanischen Eigenschaften der ultraviolettunterstützten Pastenextrusion und der Ultraviolettnachhärtung von dreidimensionalen gedruckten Biokompositen und berichten über neue Entwicklungen in der Hybridherstellung.

Die Autoren Niklas Kretzschmar, Sami Lipponen, Ville Klar, Joshua M. Pearce, Tom L. Ranger, Jukka Seppälä und Jouni Partanen veröffentlichten ihre Arbeit “Mechanical Properties of Ultraviolet-Assisted Paste Extrusion and Postextrusion Ultraviolet-Curing of Three-Dimensional Printed Biocomposites”.

Im Zentrum dieser Forschung steht ein neues Biokomposit mit den erforderlichen mechanischen Eigenschaften zur Erzeugung strukturstabiler Strukturen.

Photopolymere werden heutzutage häufig im gängigen 3D-Druck eingesetzt. Für diese Studie wollten die Forscher jedoch die Effizienz und Komplexität des Designs verbessern, bessere Trägermaterialien erzeugen, die Kosten senken sowie Abfall und Auswirkungen auf die Umwelt verringern. Zwar werden bereits viele Cellulosederivate verwendet, doch die Forscher erheben weiterhin die Vorteile des Materials und schaffen gleichzeitig einen neuen Biokomposit, der auf einem hohen Holzgehalt beruht.

Es wurden zehn verschiedene Zugprüfstäbe mit und ohne UV-Licht gedruckt. Sie stellten fest, dass bei Verwendung von UV-Licht aufgrund des geringeren Zusammenbruchs der Schichten und der Formstabilität weniger Extrusion erforderlich war. Die Ergebnisse zeigten auch, dass Proben mit UV-Härtung während des Drucks im Vergleich zu Proben mit UV-Härtung erst danach eine wesentlich stärkere Verformung aufwiesen.

Die Bruchlast und die Bruchdehnung sind beim Aushärten der Proben während des Drucks erheblich höher.

Das Team war während dieser Studie mit Herausforderungen konfrontiert, aber wie sie hervorhoben, kann die Extrusion mit der Paste schwierig sein – und dies musste berücksichtigt werden.

„Poren und Druckfehler könnten zu statistischen Ausreißern geführt haben, und eine verbesserte Kontrolle über den Druckprozess könnte zu signifikant höheren mechanischen Eigenschaften führen. Darüber hinaus würden längere Aushärtungszeiten wahrscheinlich zu höheren Zug- und Druckprüfwerten führen. Die ideale Aushärtezeit für dieses Material wurde noch nicht untersucht.“

Sie entdeckten auch, dass UV-Belichtung ausreichend sein muss, um jede Schicht zu härten, bevor die nächste aufgetragen wurde, und fanden die richtige Extrusionsgeschwindigkeit, um Porositätsprobleme zu verringern. Letztendlich stellten die Forscher fest, dass mehr Tests mit einer Reihe unterschiedlicher Parameter sowie Zugtests an vertikal gedruckten Proben erforderlich sind, was sie mit ihren derzeitigen Grenzwerten für das Bauvolumen für unmöglich hielten.

Es sind künftige Arbeiten erforderlich, um das Potenzial für höhere Cellulosegehalte sowie die Zugabe spezieller Materialien wie Kohlenstoffnanoröhren zu untersuchen, um die Eigenschaften der Verbundwerkstoffe zu verbessern. Darüber hinaus sollten weitere Tests mit verschiedenen wichtigen Prozessparametern durchgeführt werden, um die mechanischen Eigenschaften des Pastenmaterials zu optimieren. Letztendlich kann dieses UV-Licht-gestützte Druckkonzept für größere Umschläge mit vergrößerten Düsendurchmessern erweitert werden, um eine schnellere Produktion von großformatigen Biokomposit-Bauteilen zu ermöglichen.

Die Ergebnisse können möglicherweise auf andere Extrusionsmaterialien übertragen werden, was zu neuen Anwendungen und komplexeren Formen führt. Insbesondere bei großen Bauteilen, die durch Extrudieren eines Harzes mit geringer Lichtdurchlässigkeit hergestellt werden, ist eine UV-Härtung während des Drucks nach dem hier angegebenen System erforderlich.