Mit einer neuer Software, die am Massachusetts Institute of Technology (MIT) entwickelt wurde, lassen sich gewünschte Eigenschaften eines Objekts definieren, welche daraufhin automatisch vom Computersystem als 3D-Strukturen generiert werden.

Das System entwickelt von Wissenschaftlern des Computer Science and Artificial Intelligence Laboratory (CSAIL) ermöglicht es Designern die Eigenschaften des Materials numerisch zu definieren. Das System generiert draus eine Mikrostruktur, welche diesen Spezifikationen entspricht. Die aktuelle Version arbeitet mit drei verschiedenen mechanischen Eigenschaften; laut Professor Wojciech Matusik könnte es jedoch an jede möglich Kombination von Eigenschaften adaptiert werden:

“Wir haben relativ einfache mechanisch Eigenschaften herangezogen, jedoch kann das System auch für komplexere mechanische Eigenschaften konfiguriert werden, oder für Kombinationen aus thermischen, mechanischen, optischen und elektromagnetischen Eigenschaften. Im Wesentlichen ist es ein komplett automatisierter Prozess um optimale Struktur-Familien für Metamaterialien zu ermitteln.”

Die Formel

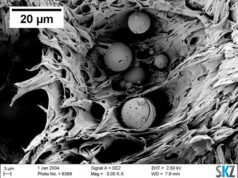

Das von den Forschern entwickelte System basiert auf einer vorangegangenen Studie, bei der Computermodelle von Mikrostrukturen generiert und mittels Simulationssoftware auf ihre Eigenschaften hin gemessen und bewertet wurden. Jede Wertung definiert einen Punkt einem drei- oder vierdimensionalen Raum. Durch die Kombination der Probemessungen haben die Wissenschaftler Punktwolken geschaffen, die jeweils spezifischen Mikrostrukturen zuzuordnen sind.

War diese Punktwolke dicht genug, wurde eine begrenzende Fläche dafür errechnet. Punkte in der Nähe der Oberfläche stellten die optimalen Kompromisse zwischen den mechanischen Eigenschaften dar. Für diese Punkte war es unmöglich eine Eigenschaft zu verbessern ohne dabei einen Nachteil bei einer anderen mit sich zu ziehen.

Klicken Sie auf den unteren Button, um den Inhalt von giphy.com zu laden.

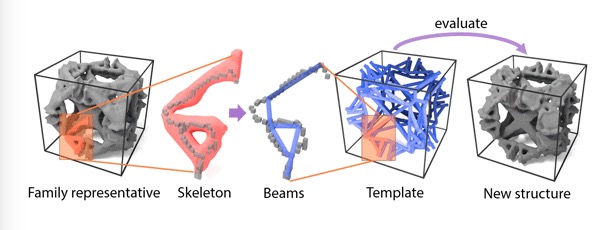

Zur Entwicklung des neuen Systems haben die Forscher zuerst Standardmessungen herangezogen um die geometrischen Ähnlichkeiten der Mikrostrukturen und dazugehörigen Punkten entlang den Flächen zu evaluieren. Basierend auf diesen Messungen stellt die Software der Forscher Cluster von Mikrostrukturen mit ähnlichen Geometrien zusammen. Für jedes dieser Cluster extrahiert die Software ein Skelett, eine Art Grundstruktur die alles Mikrostrukturen gemein haben. Danach versucht das System jede der Mikrostrukturen mit kleinen Anpassungen an dieses Grundgerüst zu reproduzieren. Im Wesentlichen leitet das System dabei eine mathematische Formel ab, um jede dieser Mikrostrukturen rekonstruieren zu können.

Mittels maschinellem Lernverfahren ist es dem Projektteam gelungen einen Weg für die Umrechnung zwischen Mikrostrukturen und ihren Eigenschaften zu entwickeln. Jeder Schritt dieses Prozess läuft komplett automatisch ab.

Laut Matusik könnte das System in Zusammenhang mit bestehenden Ansätzen für Materialdesign verwendet werden. Neben der Inspiration durch biologische Materialien, versuchen Forscher Mikrostrukturen auch von Hand zu konstruieren. Jeder dieser Ansätze könnte jedoch auch über das von den Wissenschaftlern entwickelte System verfolgt werden.

Die Studie “Computational discovery of extremal microstructure families” wurde in Science Advances veröffentlicht.