Ein Forscherteam der Texas A&M University hat eine Methode entwickelt um die Festigkeit von 3D-gedruckten Teilen aus thermoplastischem Kunststoff deutlich zu verbessern. Möglich ist dies mit einem Filament überzogen mit Kohlenstoff-Nanoröhrchen und Mikrowellen.

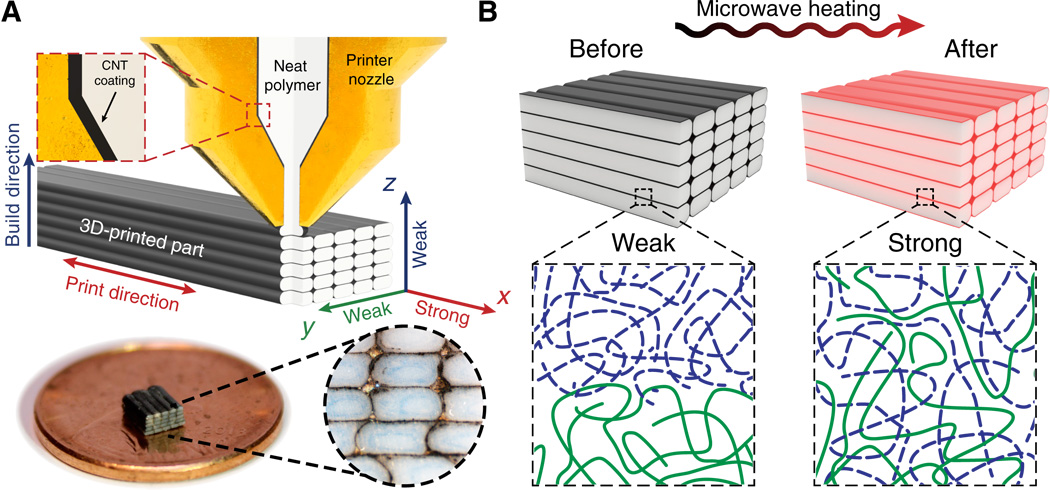

3D-gedruckte Plastikteile weisen vor allem entlang der Z-Achse eine schlechtere Zugfestigkeit auf, da die übereinander liegenden Schichten nicht über ausreichend Haftung an den Schweißnähten verfügen. Einfaches Erhitzen kann dieses Problem nicht lösen, so haben die Wissenschaftler zu einer anderen Methode gegriffen. Dabei wird das Filament wird mit mehrwandigen Kohlenstoff-Nanoröhrchen überzogen. Nach dem 3D-Druck sorgt die Bestrahlung des Objekts mit Mikrowellen dafür, dass sich der Bereich an den Nähten erhitzt und so die mechanische Festigkeit um bis zu 275% erhöht. Micah Green, Professor am Institut für Verfahrenstechnik, und sein Team nennen diese Methode “locally induced radio-frequency (LIRF) welding”.

Für die Experimente wurde PLA Filament mit einem Polymer-Film, der zuvor mit den Nanoröhrchen versetzt worden war, in einem Beschichtungsprozess überzogen. Ein ähnliches Ergebnis, so die Forscher, könnte man durch die parallele Extrusion des Überzugmaterials um den Filamentkern direkt bei der Herstellung des Materialfadens erzielen. Bei den mit Standard Desktop 3D-Druckern hergestellten Objekten sitzen diese Nanoröhrchen lediglich zwischen den einzelnen Filament-Schichten, den Nähten sozusagen. Setzt man diese nun Mikrowellenstrahlung aus, erhitzen sich die Schnittstellen, was dazu führt, dass der Kunststoff sich entlang dieser Bruchstellen verflüssigt und verbindet. Nach dem Abkühlen auf Raumtemperatur weist das Material eine insgesamt höhere Festigkeit auf.

“Die Möglichkeit Materialien mit erhöhter Schweißnahtfestigkeit zu drucken eröffnet eine Vielzahl an neuen Anwendungsbereichn für 3D-gedruckte Thermoplasten,” fügt Green hinzu. “Die verbesserte Festigkeit von 3D-gedruckten Objekten bedeutet, dass ein Überzug aus mehrwändigen Kohlenstoff-Nanoröhrchen auf Polymer-Filamenten, gefolgt von LIRF-Erhitzung, verwendet werden kann um Strukturen mit Eigenschaften herzustellen, die denen von konventionellen Fertigungsprozessen ähnlich sind. Dies ermöglicht es tragende Konstruktionen mit komplexer Geometrie herzustellen.”

Derzeit arbeitet man daran die Hardware für HF-Erhitzung direkt in 3D-Drucker zu integrieren. Die Unternehmen Essentium Materials und TriFusion LLC arbeiten bereits an der Kommerzialisierung dieser Technologie unter dem Namen FlashFuse.

Die Studie “Welding of 3D-printed carbon nanotube–polymer composites by locally induced microwave heating” wurde in Science Advances veröffentlicht.