Die Ansprüche an den 3D-Druck steigen zunehmend. Das trifft vor allem auf den Prototypenbau zu. Um perfekte Ergebnisse erzielen zu können, benötigen Sie nicht nur einen zuverlässigen 3D-Drucker, sondern auch eine breite Palette an verfügbaren Materialien. Dieser Umstand sollte bei Auswahl Ihres Geräts unbedingt berücksichtigt werden.

SLS 3D-Drucker sind für eine hohe Genauigkeit und die Fähigkeit komplizierte Teile zu drucken bekannt. So ermöglichen sie beispielsweise den Druck von aufwändigen Innengeometrien ohne Supportstrukturen. Das ist jedoch nicht alles. Das SLS Verfahren bietet seit jeher eine große Materialauswahl. Bis zum Ablauf des SLS-Patents im Jahre 2014, stand die Technologie jedoch nur für wenige Anwender zur Verfügung. Seither arbeiten einige Hersteller an der Entwicklung von kostengünstigeren Desktop-SLS 3D-Drucker. Während sich die Maschinenpreise im Vergleich zu Industriemaschinen teils auf ein Zehntel reduzieren ließen, blieb die Anzahl der verfügbaren Pulver weiter begrenzt. Warum war das so?

Verschiedene Lasertypen innerhalb der SLS-Branche

Die Entwicklung eines kompakten SLS-3D-Druckers ist weitaus anspruchsvoller als angenommen und bedeutet mehr als eine bloße Verkleinerung eines industriellen Druckers. So sind zum Beispiel in großen Maschinen üblicherweise verwendeten CO2-Laser oft über einen Meter lang und lassen sich nicht in kleinere Systeme verbauen. Neben dessen Sperrigkeit und einem hohen Gewicht, benötigen sie auch ein Spiegel-System, um den Laser zu leiten.

Aus diesem Grund werden in kompakten SLS-3D-Druckern oft Infrarot-Laserdioden verwendet, die mit einer kürzeren Wellenlänge zwar genauso präzise wie CO2-Modelle sind, aber nicht mit weißen Materialien zurecht kommen, die bei großen SLS-3D-Drucker üblich sind. Ist das ein Problem?

“Als wir mit dem Sinterit Lisa unseren ersten SLS 3D-Drucker vor einigen Jahren entwickelten, erhielten wir laufend Kundenanfragen, die sich über die Möglichkeit weißes PA12-Pulver verwenden zu können, erkundigten. Schwarz-graue Ausdrucke waren damals eine Neuheit und für SLS 3D-Druck Anwender ungewohnt.” sagt Konrad Głowacki, Mitbegründer und Chief Business Development Officer von Sinterit.

PA12 Smooth, der König der SLS-Pulver

Das erste verfügbare und beim SLS-3D-Druck am häufigst verwendete Material ist PA12. Das im Vergleich recht steife Material, erreicht eine ausgezeichnete Druckoberflächenqualität sowie eine hohe Detailgenauigkeit. Aus diesem Grund wird es gerne zur Erstellung von detaillierten Objekten, komplexe geometrische Formen sowie strukturelle oder mechanische Elemente verwendet. Die meisten Funktionsprototypen oder Fertigteile werden daher mit PA12 hergestellt.

Die schwarze oder dunkelgraue Farbe bietet dabei einige Vorteile. So bleibt im Gegensatz zu weißen Ausdrucken die Farbe im Laufe der Zeit konstant. Weißes Material, das mit CO2-Lasern verarbeitet, wurde verfärbt sich hingegen durch die UV-Strahlung gelblich. Die schwärzliche Färbung von PA12 wird dabei durch die Zugabe einer sehr geringen Menge eines Absorptionsmittel erreicht, das die Eigenschaften eines Ausdrucks nicht verändert. Die in Labortests gefundenen Unterschiede liegen dabei im Bereich des statistischen Fehlers.

“Die Anfragen zu weißen Materialien wurden im Laufe der Jahre zunehmend weniger. Die Nachfrage nach einer Vielzahl verschiedener Arten von Materialien stieg hingegen deutlich” erklärt Konrad Głowacki.

Wie viele Pulverarten können Sie mit einem SLS 3D-Drucker verwenden?

Die Verwendung eines Dioden-Lasers, sowie die kleinere Größe des Druckers schränken die Materialauswahl nicht ein. Es können Materialien aus verschiedenen Gruppen wie PA, TPU oder TPE verwendet werden die sich unter anderem in der Schmelztemperatur unterscheiden.

Dabei muss der SLS-3D-Drucker jedoch so konstruiert sein, dass er nicht nur die besten Bedingungen während des Druckvorgangs aufrechterhält, sondern auch eine einfache Reinigung des Druckers vor dem Wechsel des Pulvertyps ermöglicht. Das ist vor allem dann wichtig, wenn ein Pulver mit einem niedrigeren Schmelzpunkt (wie TPE) mit einem höheren Schmelzpunkt (wie PA) gewechselt wird.

“Um einen SLS-3D-Drucker zu realisieren, der mit verschiedenen Materialien umgehen kann, bedarf es manchmal der Entwicklung von hunderten Versionen” erklärt Michal Grzymala-Moszczynski, F&E-Manager und Mitbegründer von Sinterit. “Kleine Änderungen in einem Bereich benötigen oft die Anpassung anderer Parameter, die sich letztendlich auf den Druckprozess auswirken. Aus diesem Grund arbeitet unsere F&E-Abteilung gleichzeitig an Mechanik, Hardware und Software. Mehr als tausend verlässliche Lisa- und Lisa PRO-Drucker auf der ganzen Welt beweisen dabei, dass unsere Idee funktioniert.”

Ein Material, das meinen Bedürfnissen entspricht

Die Erwartungen an SLS-Drucke beschränken sich jedoch nicht nur auf Maßgenauigkeit und Haltbarkeit, sondern beinhalten vielfach spezifische Anforderungen wie Isolation, elektrische Leitfähigkeit, Flexibilität oder Dichtheit.

Da die häufigste Anwendung im SLS das Prototyping ist – ist die Nachfrage nach einem diversifizierten Materialportfolio bedeutsamer als die Frage nach der Geschwindigkeit.

Werfen wir einen Blick auf die Materialien am Beispiel des Sinterit-Angebots:

PA11 für hohe Schlagfestigkeit

Neben dem beliebtesten PA12 Smooth ist bei den Anwendern vor allem PA11 Onyx – ein Polyamidpulver (Nylon) mit hoher Wärme-, Licht-, UV- und Witterungsbeständigkeit, gefragt. Es eignet sich für die Erstellung von Vorrichtungen und Werkzeugelemente.

PA11 Onyx wird dann eingesetzt, wenn Prototypen von Abdeckungen, Gehäusen, Schränken sowie Snap-Fit-Designs erzeugt werden sollen. Dieses Material benötigt eine anaerobe Umgebung weshalb Sinterit hierfür Stickstoff, der bei Lisa PRO SLS 3D-Drucker eingesetzt werden kann, verwendet.

PA11 ESD – ein Material mit Hitzebeständigkeit und ESD-Funktionalität

Diese Variante von PA11 zählt zu den neuesten Pulver, die für den Sinterit Lisa PRO entwickelt wurden. Die ESD-sicheren Pulverpararmeter, die über bessere thermische Eigenschaften verfügen, machen es zur ersten Wahl für jene Unternehmen, die elektronische Geräte prototypisieren. Es eignet sich für Elektronikgehäuse, Testvorrichtungen für Elektronik oder für die Montage von elektronischen Komponenten verwendet werden.

PA12

PA12 ist aufgrund seiner Vielseitigkeit und guten mechanischen Eigenschaften das beliebteste Material bei SLS dessen wichtigster Parameter, abgesehen von der Haltbarkeit, die Kosten sind. Die Anschaffungskosten sind bei SLS nicht so bedeuten und werden primär vom Auffrischungsverhältnis des Materials bestimmt. Während der Marktstandard bei 70-50 % liegt, verfügt das bei Sinterit entwickelte ein Material über ein Verhältnis von 26 %.

Flexa grey, eine Einführung in TPU

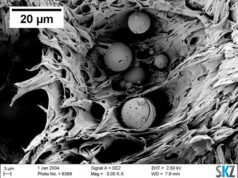

Manchmal bedarf es jedoch einer hohen Elastizität. Prototypen oder Fertigteile aus TPU werden dann eingesetzt, wenn flexible Drucke mit erhöhter Dehnbarkeit benötigt werden. Während steife, unflexible Elemente leicht mit PA-Materialien hergestellt werden können, ist TPU unersetzlich, wenn es um Standard-Gummiteile, Stoß- und Vibrationsdämpfer oder Protektoren geht.

Flexa bright – das einzige verfügbare grauweiße Material für SLS

Auch wenn das Einfärben von SLS-gedruckten Teilen unpopulär ist, ermöglichen Drucke aus Flexa bright eine nachträgliche Färbung in unterschiedliche Farben. Das einzigartige TPU-Material eignet sich hervorragend für den Druck von Modellen zur Vorbereitung von Operationen und Schulungen in der medizinischen Industrie oder für die Erstellung von Mock-ups und Modelle, die elastische Eigenschaften benötigen.

So weich wie nur möglich – Flexa Soft

Während Flexa Bright bereits ein weiches Material in der Kategorie beschreibt, steht Flexa Soft für den absoluten Champion. Dank eines niedrigen Shore-A-Wertes (45/58 – je nach Druckereinstellung) kann es für den Druck von extrem weichen Objekten für Design, Kunst und Simulation eingesetzt werden. Die Erfahrung von Sinterit zeigt, dass es am häufigsten für die Erstellung von Dichtungen, medizinische Modelle, sensorische Objekte oder Bekleidungsteile verwendet wird.

Bereit für Wasser- und luftdichte Anwendungen – TPE

Die meisten für SLS-3D-Drucker verfügbaren Materialien verfügen über eine Porosität, die für Prototypen, die wasser- oder luftdicht sein müssen, ein Problem darstellen können. TPE ermöglicht den Druck von funktionalen Prototypen wie Pumpen, Faltenbälge, Dichtungen und andere elastische Anwendungen, die sich für den Einsatz unter schwierigen Bedingungen eignen. Das Material lässt sich durch eine Versiegelung luft- und wasserdicht machen.

Vielzahl von Materialien für den SLS-3D-Druck

Jahrelang waren die Anwendungsmöglichkeiten der SLS-Technologie durch hohe Preise von industriellen Lösungen begrenzt. Erst durch die Entwicklung von Kompaktdrucker begann auch der Markt für SLS Materialien zu wachsen. Heute existieren hunderte von Entwicklungsprogrammen an technischen Universitäten und Forschungszentren, die laufend neue Materialien für technische, fertigungstechnische und medizinische Anwendungen entwickeln.

Sinterit bietet mit sieben verschiedenen Materialien derzeit nicht nur die größte Materialauswahl, sondern arbeitet auch weiter an der Entwicklung zusätzlicher Materialien. Das bietet einen großen Vorteil gegenüber anderen Systemen, die auf lediglich ein oder zwei Werkstoffe beschränkt sind.