Autodesk ist kein Unbekannter, wenn es um neue 3D-Druck-Konzepte geht. Ihr neustes Projekt kombiniert einen gedruckten Stuhlrahmen für die Flugzeugindustrie mit Guss.

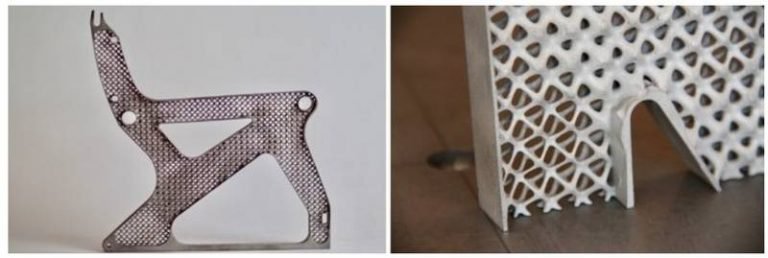

Der Forscher Andreas Bastian druckt zunächst den Sitzrahmen aus Kunststoff und überzieht ihn später mit Keramikmaterial. Durch Erhitzen im Ofen verdampft der Kunststoff und es bleibt eine keramische Form übrig. Diese Methode der Herstellung einer Form ermöglicht es, neue Sitzrahmen aus einem Metallguss zu produzieren.

Das Projekt ist eine Zusammenarbeit zwischen Autodesk und Michigan Foundry. Autodesk hat mit seiner Netfabb 3D-Konstruktionssoftware ein komplexes. geometrisches Modell für jeden neuen Flugzeugsitzrahmen entwickelt, der genauso stark wie ein herkömmlicher Sitz ist, jedoch wesentlich leichter.

Im vergangenen Jahr hat Bastian im 27.000 Quadratfuß großen Technologiezentrum von Autodesk in der Bay Area gearbeitet. Der Rest der Keramikform wurde schließlich von Aristo Cast, einer Gießerei aus Michigan, verwendet. Das Unternehmen wird damit einen leichteren Magnesium-Sitzrahmen herstellen.

Wenn Kunststoff auf Keramik trifft

Durch die Verwendung der resultierenden Keramikform könnte Aristo Cast alle zwei Tage bis zu 160 neue Magnesium-Flugzeugsitze erzeugen.

Die Sitzrahmen sparen nicht nur Kraftstoff, sie können auch die Kosteneffizienz über die Lebensdauer des durchschnittlichen Flugzeugs steigern. Würde beispielsweise Airbus alle 615 Sitze seiner A380-Jets ersetzen und auf die neuen, leichteren Magnesium-Sitzrahmen mit nur 100 Flugzeugen wechseln, die in der Regel eine Lebensdauer von 20 Jahren aufweisen, würden sie 206 Millionen US-Dollar einsparen (Schätzungen aufgrund der Treibstoffkosten von 2015).

Die neue Methode ermöglicht einen neuartigen Ansatz, bei dem das komplizierte Gitterwerk zu einem wesentlich leichteren und dennoch festen Sitzrahmen führt. Der eventuelle Magnesium-Sitzrahmen ist auch viel leichter. Er wiegt 766 Gramm, 56% leichter als herkömmliche Aluminium-Sitze, die heute verwendet werden. Schätzungen zufolge könnten dadurch Flugkosten von mehr als 200 Millionen US-Dollar an Treibstoffkosten eingespart werden.