Die BEULCO GmbH & Co. KG ist auf die Herstellung und Bearbeitung von hochqualitativen Produkten für die Wasserversorgung spezialisiert. Das mehrfach ausgezeichnete Familienunternehmen mit Sitz in Attendorn setzt seit Januar 2020 additiv gefertigte Parallel-Greifer und Sauggreifer für das Werkstückhandling mit Robotern ein und konnte so bereits 200.000 € einsparen.

Die BEULCO GmbH & Co. KG setzt Parallel-Greifer und Sauggreifer für das Werkstückhandling mit Robotern ein und stand vor gleich mehreren Herausforderungen. Bei der Metallbearbeitung müssen die Werkstücke zwei Schritte durchlaufen. Im ersten Schritt müssen die Bauteile entgratet und im zweiten Schritt zerspanend bearbeitet werden. In beiden Prozessschritten wird die Bestückung der Anlagen durch Roboter realisiert.

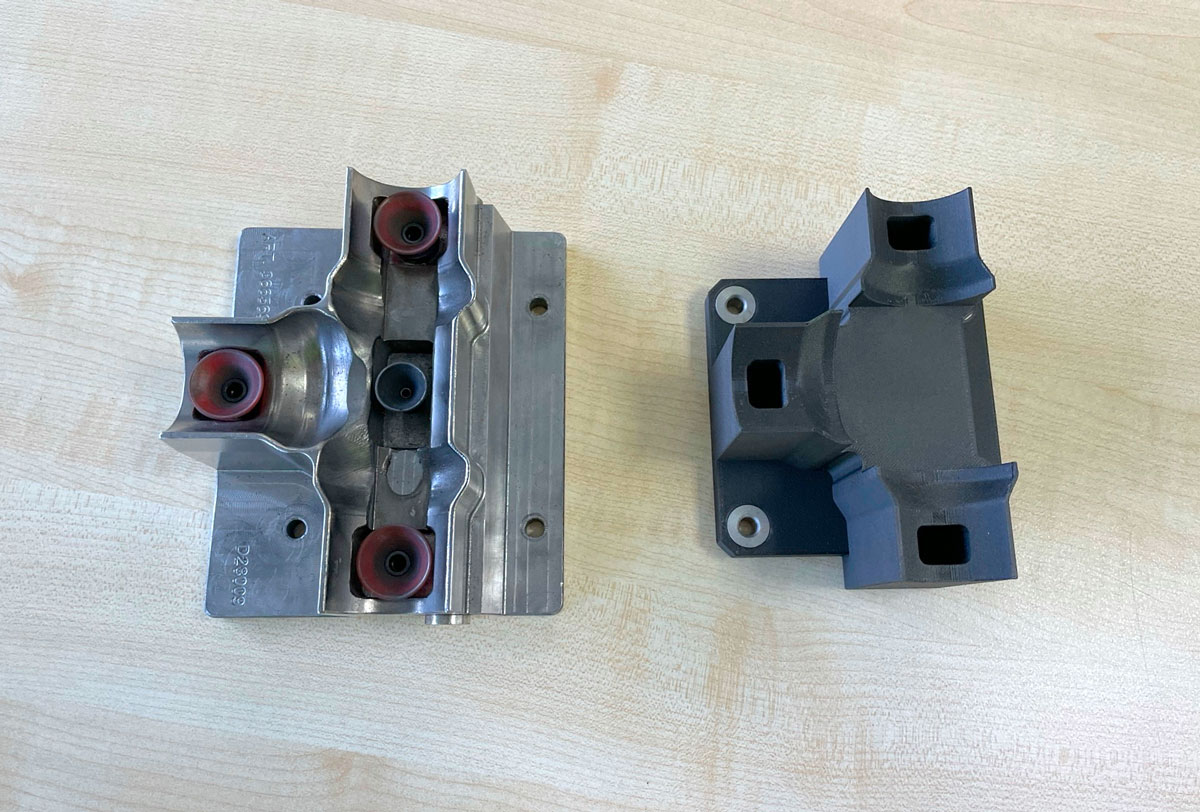

Alle gepressten Werkstücke weisen dabei individuelle Konturen auf und des Weiteren gibt es eine Variantenvielfalt von über 300 unterschiedlichen Ausführungen. Zusätzlich hohe Werkzeugkosten führten dazu, dass eine kostengünstigere Alternative zu den bestehenden Metallgreifern gesucht wurde. Ziel war es kosteneffizient, individuelle und industrietaugliche Robotergreifer zu fertigen.

3D-Druck-Lösung senkt Kosten

Auf der EMO 2019 in Hannover entdeckte Lutz Schopen, Geschäftsleitung Technik, die Technologie der industriellen Markforged 3D-Drucker. Die Möglichkeit, die Bauteile noch während des Drucks mit der Carbon-Endlosfaser zu verstärken, war für ihn das Hauptkriterium für ein Invest. Er erkannte schnell, dass diese Technologie für BEULCO zu einem Game-Changer im Bereich der Greifertechnik werden könnte. Er erhoffte sich so, eine drastische Kostensenkung im Bereich End-of-Arm-Tooling.

Zunächst war das Team skeptisch gegenüber der neuen Technologie. Ein erstes Musterbauteil der Mark3D GmbH konnte jedoch auf einem eigenen Prüfstand, bei den ersten Tests schnell mit Ergebnissen überzeugen. An diesem Prüfstand konnten erste Verschleißtests durchgeführt und Erfahrungen gesammelt werden. Unter anderem wurde ein eigenes Konzept für die Anbindung des Greifers an den Roboter entwickelt, nach dem ein Umdenken in der Konstruktion stattgefunden hatte.

Die Greifer wurden nun bereits in der Konstruktion für die Additive Fertigung optimiert. In diesem Zuge wurde die Anbindung der Greifer von einem Kraftschluss zu einem Formschluss verändert. Die Nut des Greifers wird in eine C-Nut des Roboters geschoben, mit einer Platte ein- geklemmt und verschraubt. Die Schwachstellen der Befestigung konnten so eliminiert werden.

Durch den modularen Aufbau, ist es nun möglich, dass die Greifer in beiden Bearbeitungsschritten an den Roboteranlagen eingesetzt werden können. Additive gefertigte Greifer übertreffen die Erwartungen: Kein Verschleiß bei Sauggreifern feststellbar!

„Keine Spielerei, sondern echte Produktionsmittel bei der BEULCO GmbH & Co. KG!“, betont Lutz Schopen. Die neuen additiv gefertigten Greifer halten in 99 % der Anwendungsfälle den Anforderungen stand. Einige der Sauggreifer sind bereits über 200.000 Zyklen im Einsatz und weisen keinen messbaren Verschleiß auf. Die hohen Belastungen aus schnellen Bewegungen, beeinflussen die Standhaftigkeit ebenso wenig wie auch Kühlschmierstoffe, mit denen die Bauteile in Kontakt kommen.

Des Weiteren konnten die Beschaffungszeiten (Fremdbezug) von 4 bis 6 Wochen auf 1 bis 2 Tage deutlich reduziert werden, im Optimalfall auf 24 Stunden. Dazu kommen gigantische Einsparungen. Insgesamt konnten bereits 200.000 €, bei über 330 gedruckten Greiferpaaren und Sauggreifern eingespart werden. Der Mark Two 3D-Drucker amortisierte sich somit in weniger als zwei Monaten!

Additiv gefertigt / Gewicht: 189g / Kosten: 100 € / Lieferzeit: 24 Stunden

Für die Zukunft sind weiterhin Ersatzgreifer und Greifer in neuen Ausführungen geplant. Hier besteht weiterhin ein regelmäßiger Bedarf. Als weiteres Anwendungsfeld sieht BEULCO GmbH & Co. KG addi- tiv gefertigte Spannvorrichtungsbacken für die Serienfertigung von Werkstücken auf Drehautomaten und Bearbeitungszentren. Hier steht BEULCO vor Herausforderungen wie starken Kräften und hoher Wärmeentwicklung. Gemeinsam mit der Mark3D GmbH wird hier an einer Lösung gearbeitet.

Der Artikel basiert auf einer Case Study von Mark3D.