Die additive Fertigung bietet enorme Möglichkeiten für die Herstellung von mikroelektronischen Geräten der nächsten Generation, darunter niedrigere Kosten und Einfachheit. Dennoch gibt es mehrere Herausforderungen für den weit verbreiteten Einsatz von AM-Techniken für die Mikrofabrikation. Der Trend zur Miniaturisierung erfordert das Drucken ultradünner und hochleitfähiger Verbindungen auf komplexen 3D-Topographien und heterogenen Substraten. Die Drucktechnologie von XTPL stellt sich diesen Herausforderungen.

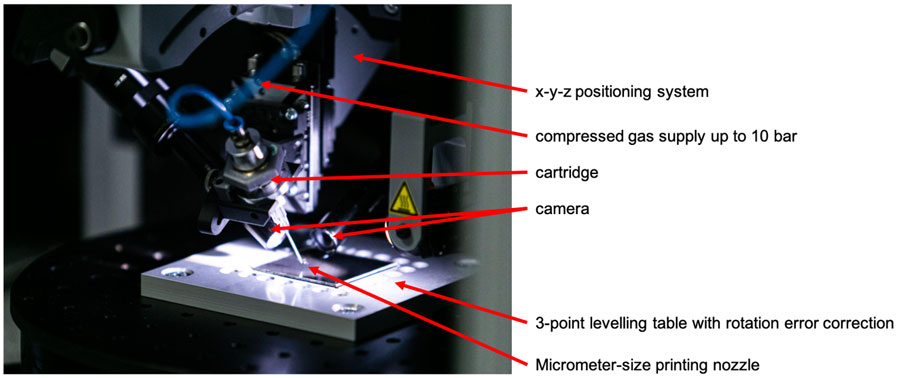

Demonstriert wird das Ultra-Precise Deposition (UPD), ein vielseitiger Ansatz zum Drucken mikrometrischer leitender und nichtleitender Strukturen auf verschiedenen starren und flexiblen Substraten. UPD ermöglicht die maskenlose Abscheidung von hochkonzentrierten Silber-, Kupfer- und Goldpasten mit einem Feststoffgehalt von bis zu 85 Gew.-%. Die Größe der gedruckten Strukturen kann bis zu 1 µm betragen, und die maximale elektrische Leitfähigkeit, die in diesem Bereich erreicht wird, liegt bei etwa 45 % des Bulkmaterials.

Dank dieser Eigenschaften können mit UPD Ergebnisse erzielt werden, die über die Möglichkeiten anderer AM-Techniken hinausgehen: 1) Druck auf 3D-Topografien für fortschrittliche Verpackungen; 2) Druck von Strukturen für Hochfrequenzsignale, z. B. Antennen auf Chips und 5G/6G-Kommunikation; 3) Druck von flexiblen Bauteilen, wie z. B. Sensoren, unter Verwendung von Materialien mit hoher und niedriger Viskosität (10-2,5 Mio. cP) mit einer großen Bandbreite an Strukturgrößen (1-200 µm Linienbreite).

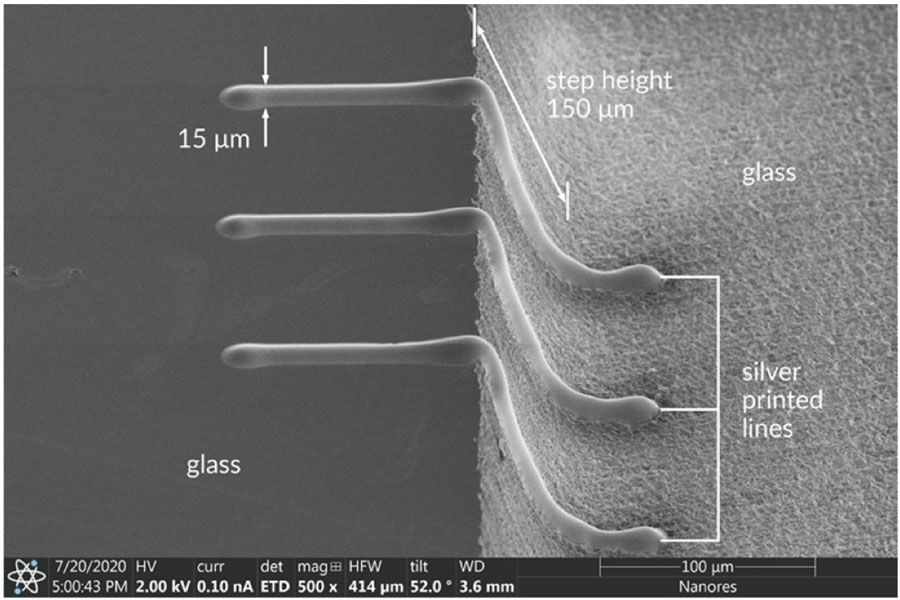

Fortschrittliche Verpackung: Drucken auf 3D-Topographien

Herausforderung: Drucken auf vertikalen Seitenwänden

Die Möglichkeit, 3D-Verbindungen zu drucken, ist besonders interessant für die Systemintegration und das Packaging, einschließlich der Hybridelektronik (Kombination von gedruckten und Siliziumtechnologien). For example, we print repeatable and continuous silver lines with a width of 15 µm on a step with a height of 150 µm. The step height is ten times the width of the lines. Hier wird ein für andere AM-Techniken typisches Problem überwunden: Das Material fließt nicht nach unten, wenn es auf Stufen gedruckt wird, und kann direkt auf eine vertikale Seitenwand aufgebracht werden.

Es besteht ein eindeutiger Marktbedarf an heterogener Integration für leistungsstarke flexible Hybridelektronik, die gedruckte Elektronik und Siliziumtechnologie kombiniert. Die Herausforderung, mit der das Unternehmen konfrontiert ist, ist die Integration flexibler ultradünner Chips (UTCs) auf flexiblen Folien, da sie für herkömmliche Bondmethoden zu zerbrechlich sind. In diesem Zusammenhang zeigen UTCs, die mit dem XTPL-Mikrodispensersystem auf die flexible Leiterplatte gedruckt wurden, eine robuste Bauelementleistung unter Biegebedingungen, was auf die hohe Zuverlässigkeit sowohl der Chipausdünnungs- als auch der Klebemethode hinweist. Die Fähigkeit, solche Interkonnektoren mit dem UPD-Ansatz zu drucken, wurde in der Literatur erfolgreich demonstriert. Einige Arbeiten demonstrierten die Fähigkeit der UPD-Technologie, zerbrechliche ultradünne Chips zu verbinden, ohne sie zu beschädigen, sowie die Fähigkeit, biegesteife Verbindungen auf flexible Substrate zu drucken.

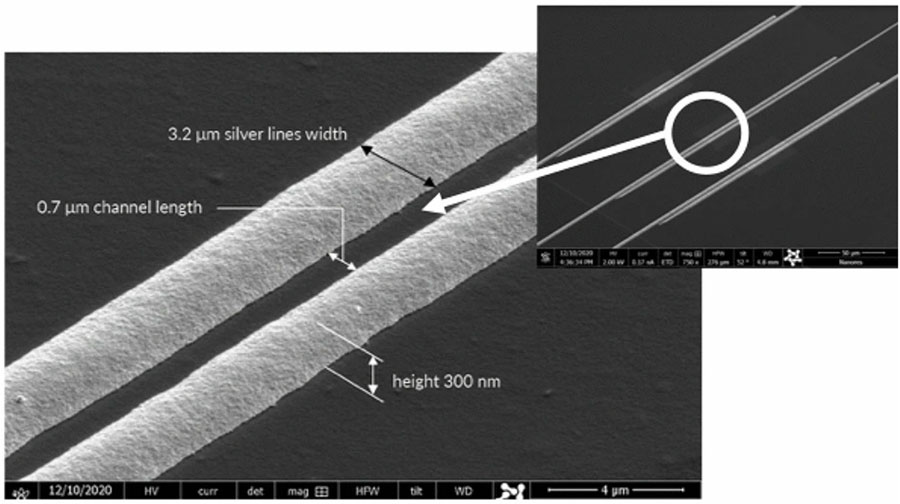

Druck von Strukturen für Hochfrequenzsignale

Herausforderung: Vermeidung von Hochfrequenzsignalverlusten, die durch schlechte geometrische Homogenität und Strukturintegrität verursacht werden

Mit UPD gedruckte Muster weisen einzigartige Merkmale auf, die für Hochfrequenzanwendungen wichtig sind: hohe Oberflächenglätte, konstante Linienbreite und konstanter Linienabstand, die Signalverluste begrenzen. Daher bietet UPD Wettbewerbsvorteile gegenüber anderen additiven Fertigungstechnologien. Das Aerosol Jet Printing ist wegen des Oversprays auf eine Spaltgröße von 20 µm beschränkt. Darüber hinaus erzeugt das Auftreten der Satellitentröpfchen um die gedruckte Signalleitung eine Strahlung auf dem Substrat. Der UPD-Ansatz von XTPL ermöglicht gedruckte Strukturen, die für Signale über 300 GHz geeignet sind. Abgesehen von der Begrenzung der Abstände zwischen den Leitungen sind die üblichen Probleme die hohe Rauheit der gedruckten Strukturen (die die Übertragungsfrequenz begrenzt) und die geringe Haftung auf dem Substrat. UPD löst diese Probleme: Die gedruckten Silberleitungen sind glatt, und die Haftung auf einer Vielzahl von Substraten ist sehr hoch. Zu den Substrattypen gehören Glas, Silizium, flexible Folien und RO4003.

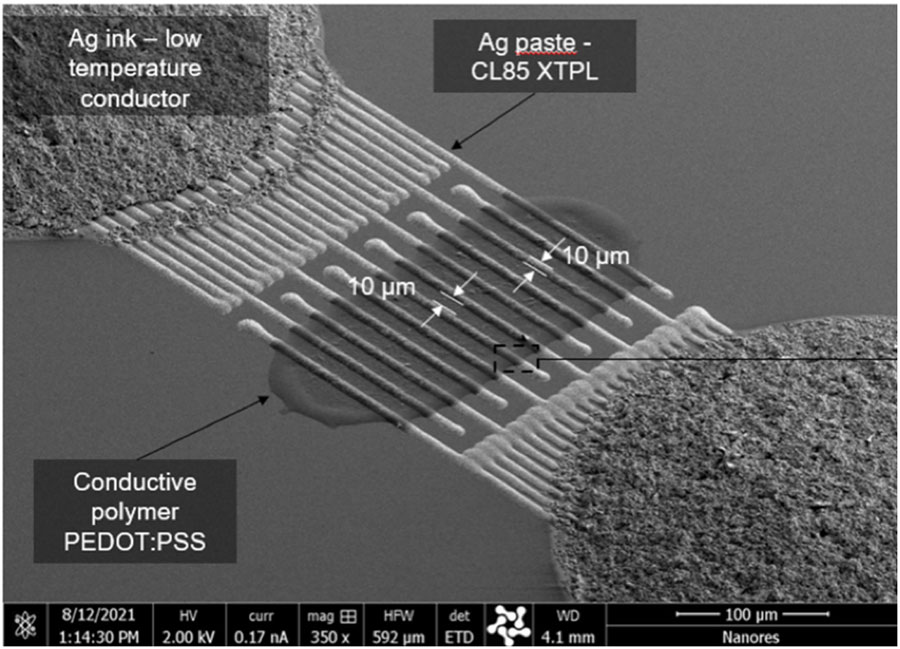

Drucken flexibler Geräte: Sensoren

Herausforderung: Verwendung sowohl hoch- als auch niedrigviskoser Materialien in einem einzigen Druckverfahren

Zu den einzigartigen Merkmalen der UPD-Technik für Biosensoranwendungen gehören: 1) Abscheidung sowohl hochviskoser als auch niedrigviskoser Materialien von Drittanbietern (geeignet für funktionelle Materialien und Biosonden); 2) kostengünstige Einwegnadeln, die leicht ausgewechselt werden können, um eine Kontamination zwischen den verschiedenen Funktionalisierungsschritten zu vermeiden (z. B. Antikörper/Ethanolamin/BSA); 3) Senkung der Materialkosten: Abscheidung von Mikrobereichen oder Mikropunkten für die Herstellung von Matrixsystemen (wie ELISA-Platten), wodurch die Menge der benötigten Bioflüssigkeit minimiert wird.

Der UPD-Ansatz ist die Antwort auf die kritischen Herausforderungen bei der Herstellung von Mikroelektronik mit hoher Dichte: hochauflösendes Drucken verschiedener Materialien auf komplexen Substraten. Das wesentliche Merkmal des UPD-Verfahrens ist die Fähigkeit, hochviskose Tinten mit Düsen zu drucken, deren Durchmesser in der Größenordnung von Mikrometern liegt. Es ist möglich, Strukturen mit beliebigen Formen, einschließlich Linien, Punkten, Kreuzen und Netzen, zu erzeugen. Die Größe der gedruckten Strukturen beträgt bis zu 1 Mikrometer bei einer elektrischen Leitfähigkeit von bis zu 45 % des Bulk-Wertes. Dank dieser Eigenschaften kann UPD zu einem unverzichtbaren Werkzeug für Rapid Prototyping und Mikrofabrikation werden.

Schlussfolgerungen

Die von XTPL entwickelte Drucktechnologie ermöglicht einen Ansatz für Anwendungen, die mit bereits bekannten subtraktiven Verfahren nicht realisierbar sind und für Anwendungsfälle, bei denen andere additive Ansätze nicht alle Anforderungen erfüllen können. Zusammen mit starken Partnern aus der Industrie ist XTPL dabei, die Technologie zu skalieren und die Kompatibilität der Lösung mit den Anforderungen an Produktionsautomatisierung und Durchsatz zu gewährleisten.

Der einzigartige Ansatz von XTPL ist auch für F&E- und Prototyping-Zentren (sowohl in der Industrie als auch im akademischen Bereich) verfügbar, dank des Delta Printing Systems, das seit Ende 2020 kommerziell verfügbar ist und heute ein schnell wachsendes globales Netzwerk von Nutzern hat. Die derzeitigen Kunden schätzen die außergewöhnliche Vielseitigkeit dieser Technologie, die Anpassungsfähigkeit des Drucksystems und den hervorragenden Kundensupport von XTPL.

Mehr über XTPL finden Sie hier.