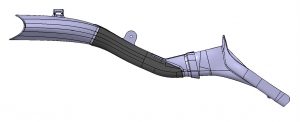

Für ein Fahrerteam der Moto3-Klasse hat die F&E-Abteilung von CRP Technology eine modifizierte Version der Ansaugleitung der Airbox im Auslass der Verkleidung des Motorrads entwickelt. Die neue Version wurde im 3D-Druckverfahren (mit Hilfe der SLS-Technologie – Selektives Lasersintern) und mit den Materialien Windform® erstellt.

Die Modifikation ist das Ergebnis eines Wegs, den CRP Technology zusammen mit den Ingenieuren des Motorsportteams eingeschlagen hat, um die Platzprobleme zu lösen, auf die der Kunde im Bereich der Vorderachse hingewiesen hat.

Während der Arbeiten zeigte sich eine neue Anforderung, d.h. es war das Problem der Quetschgefahr des Lufteinlasses zu lösen, das vom Vorderrad bei der Bremsung verursacht wird. Dieses Problem wurde deutlich nach der Erstellung des Prototypen und dem anschließenden Test auf der Rennstrecke: Der Druck, der auf die Gabel während der Bremsung ausgeübt wurde, führte zur Absenkung der Gabel mit darauf folgender Quetschung des Lufteinlasses. Da der Lufteinlass ja hart ist, hätte dies zum Bruch des Schutzblechs führen können.

Voraussetzungen

Eine korrekte Luftzufuhr in die Airbox trägt zu einer besseren Motorleistung in allen Drehzahlbereichen bei. Hier entstand die Idee, den Lufteinlass bis zur vorderen Verkleidung zu verlängern, um einen ruhigeren Luftfluss zu gewährleisten.

Ziele

- Realisierung eines Lufteinlasses in der Vorderverkleidung

- Keine Modifikation der Fahrkomponenten, d.h. des Fahrgestells und der Gabelplatten, um auf der Strecke die Vor- und Nachteile dieser Lösung testen zu können

Der Einsatz der Technologie der Selektiven Lasersinterung und der Materialien aus Windform® lassen folgende Vorteile zu:

- Vollständige Freiheit der Formen und der Projektierung, die die Einschränkungen der Realisierung eliminieren (Design For Functionality an Stelle von Design for Manufacturing)

- Erstellung von Mock-ups für Montagetests und Fittings (Kupplung)

- Erstellung von funktionsfähigen Teilen für Tests

- Reduzierung der Realisierungszeiten des Produkts / Projekts

Die definitive Validierung dieser neuen Komponente hängt ab von einer realen Rückmeldung auf der Piste im Hinblick auf Leistung, Zuverlässigkeit und Zugänglichkeit. Daher wurde dieselbe Airbox beibehalten, um sowohl den traditionellen als auch den neuen Lufteinlass montieren zu können, mit dem Ziel, Daten über den Druck während der Funktionsweise auf der Rennstrecke unter gleichen Bedingungen zu erhalten.

Vorgehensweise

Mit Hilfe der Technologie des Reverse Engineering wurde deutlich, welches Teil betroffen ist.

Mit CAD wurde es möglich, den Lufteinlass zu konstruieren und dabei die Platzanforderungen auch unter besonders ungünstigen Setting-Bedingungen einzuhalten.

Der erste Prototyp

Nachdem ein vorläufiger Entwurf des Lufteinlasses festgelegt wurde, entstand ein Prototyp aus Windform® GF 2.0. Die Entscheidung für den Einsatz von Windform® GF 2.0 beruht auf der Notwendigkeit, Kosten einzusparen mit dem Ziel von mehr Tests mit mehreren Prototypen. Der erste Prototyp hat es erlaubt, die korrekte Vorgehensweise der Konstruktion zu prüfen.

Sobald er montiert wurde, wurden einige Nichtübereinstimmungen deutlich: insbesondere eine Reduzierung des Durchgangsbereichs der Luft-Unterplatte während des Lenkmanövers und der Absenkung der Gabel.

Um eine größere Durchgangsoberfläche zu erhalten, haben die Ingenieure die Strategie verändert: Sie würden die Unterplatte des Lufteinlasses in Windform® RL realisieren, dem neuen gummiähnlichen Material von CRP Technology, und den oberen festen Teil in Windform® XT 2.0 . Die beiden Teile würden dann zusammengeklebt.

Als erste Phase wurde eine Klebeprobe vorgenommen, um die Haltbarkeit der Materialien und der Verklebung selbst zu bestimmen.

Der zweite Prototyp

In der Folge wurde ein zweiter Prototyp realisiert, auch dieser aus Windform® GF 2.0. Nachdem der zweite Prototyp montiert wurde, ergab sich die Notwendigkeit, einige Teile zu korrigieren, und zwar:

- Im vorderen Bereich war der weiche Teil nicht genug ausgedehnt, und wenn man das stehende Fahrzeug lenkte, bewegten sich die Gabeln zu dicht an die Leitung im Klebebereich heran.

- Im hinteren Bereich war die Hülse des Anschlusses an den Lufteinlass zu dicht am Vorderrad im Fall einer sehr starken Bremsung.

Als man das Fahrzeug im Zustand der maximalen Absenkung der Gabel beobachtete, stellte man fest, dass das vordere Schutzblech die Leitung in einem sehr breiten Bereich im weichen Teil zu quetschen begann. Im Hinblick auf die Fahrqualität ist dies eine ungünstige Bedingung:

Bei starken Bremsungen muss der Lenker frei sein, um dem Piloten eine schnelle Korrektur der Spur zu ermöglichen, da das Gewicht fast vollständig auf dem Vorderrad liegt.

Es handelt sich um kleine Korrekturen, aber es muss möglich sein, sie schnell vorzunehmen: Bei dieser besonderen Situation kann die Berührung eines Teils aus Gummi mit dem Schutzblech und somit mit dem Lenker das Fahrgefühl des Piloten beeinträchtigen.

Daher wurde entschieden, den Lufteinlass zu modifizieren:

- durch Reduzierung der Kontaktfläche mit dem Schutzblech und

- durch die Erweiterung des Teils aus Windform®

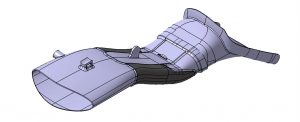

Die definitive Version des Prototypen wurde aus Windform® XT 2.0 (der obere starre Teil) hergestellt, während die Unterplatte (der flexible Teil) aus Windform® RL konstruiert wurde.

Die Teile wurden sorgfältig miteinander verklebt.

Vorteile, die sich durch die Herstellung der Unterplatte des Lufteinlasses aus Windform® RL und des oberen Teils aus Windform® XT 2.0 (durch Klebung miteinander verbunden) ergeben:

- Verringerung des Gewichts des zentralen Teils: Windform® XT 2.0

- Leistungssteigerung (das Material für die Konstruktion des oberen Teils ist fester): Windform® XT 2.0

- Optimale Oberfläche in gerader Linie: Windform® XT 2.0 + Windform® RL

- Beim Bremsen kann das vordere Schutzblech die Leitung berühren, da der untere Teil weich ist :Windform® RL

- Außerdem kann durch die Ausdehnung des weichen Teils bis zum seitlichen Bereich der Leitung dieser auch bis zu den Gabeln erweitert werden, da der maximale Lenkwinkel nur bei den Boxen erreicht wird, wenn das Motorrad von den Technikern verschoben wird: Windform® RL

Kleben

Die Phase des Klebens ist in der Definition des Prototypen besonders wichtig.

Die Auswahl des Klebstoffs und die Entscheidung für die korrekte Technik garantieren die Funktionalität des Teils.

In diesem Fall kann man feststellen, wie das Kleben korrekt und einheitlich ausgeführt wurde, da der Lufteinlass wie ein einziges Teil erscheint.