Auf der BI-MU 2018 zeigt Stratasys, wie der italienische Hersteller von Industrieverbundstrukturen, Plyform, die Stratasys FDM additive manufacturing nutzt, um seine Produktionskapazitäten für die Luft- und Raumfahrtindustrie deutlich zu verbessern. Das Unternehmen verwendet 3D-gedruckte Opferwerkzeuge, um Verbundbauteile für Hubschrauber herzustellen, und arbeitete in einigen Fällen mit Flugzeugen beim 3D-Druck von flugfertigen Flugzeugteilen unter Verwendung von ULTEM 9085-Material von Stratasys für die Luftfahrt zusammen.

3D-gedruckte Werkzeuge fördern die Composite-Produktion

Plyform mit Sitz in Varallo Pombia ist ein Experte, wenn es darum geht, fortschrittliche Verbundmaterialien zur Herstellung von Teilen für industrielle Anwendungen zu verwenden. Mit einem großen Fokus auf den Luft- und Raumfahrtsektor verwendet das Unternehmen 3D-gedruckte Verbundwerkstoffe, um eine große Auswahl an Kohlefaserbauteilen für Hubschrauber zu produzieren, deutlich schneller als mit Aluminiumwerkzeugen und zu einem Bruchteil der Kosten.

Dies wird veranschaulicht, wenn der zyklische Steuerknüppel des Piloten hergestellt wird. Mit der additiven FDM-Fertigung von Stratasys druckt Plyform 3D ein Formwerkzeug aus löslichem ST-130-Material. Das Kohlenstoffaser-Verbundmaterial wird dann um die Form gewickelt und nach dem Aushärten wird der innere Opferkern weggespült, wobei das endgültige Verbundteil zurückbleibt.

“Bei der traditionellen Composite-Produktion stehen immer Vorlaufzeiten, Kosteneffizienz und in vielen Fällen die Qualität des fertigen Composite-Bauteils im Vordergrund”, erklärt Luca Ceriani, Plymouth Head of Manufacturing Engineering. “Um das Verbundwerkzeug für den Steuerknüppel eines Hubschraubers herzustellen, benötigten wir normalerweise vier Stunden, um das Werkzeug zu fräsen, und weitere vier Stunden, um eine externe Behandlung durchzuführen, um eine Harzverunreinigung zu vermeiden. Mit der FDM-Technologie von Stratasys können wir ein Werkzeug in nur zweieinhalb Stunden und zu 80% reduzierten Kosten drucken. Außerdem schätze ich, dass sich mit dieser Technik die Qualität des Teils um 30% verbessert hat. Das ist für unser Geschäft ein Wendepunkt.”

Leichte, flugbereite 3D-gedruckte Teile

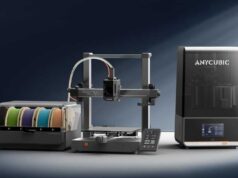

Aufgrund der strengen Zertifizierung, die in der Luft- und Raumfahrtindustrie zur Herstellung von Flugzeugteilen erforderlich ist, hat Plyform einen Stratasys F900 Production 3D Printer eingeführt, um dieses Serviceangebot für Kunden zu erweitern. Unter Berufung auf ein rasch wachsendes Interesse der Kunden in diesem Bereich, verwendet das Unternehmen Stratasys ULTEM 9085-Thermoplastik für die Luftfahrt, um Leichtbauteile mit den gewünschten Flamm-, Rauch- und Toxizitätsanforderungen für den Einsatz in Flugzeugen herzustellen.

“Die additive Fertigung ermöglicht es uns, die Zeit- und Kosteneinschränkungen herkömmlicher Kleinserien für die Luft- und Raumfahrt zu überwinden, aber es gibt strenge Regeln und Vorschriften für die Zertifizierung, die bei jedem gefertigten Teil höchste Wiederholbarkeit und Rückverfolgbarkeit erfordern”, sagt Ceriani. “Das F900 bietet die beste Präzision und Wiederholbarkeit aller additiven Fertigungstechnologien, die wir ausprobiert haben, während das ULTEM 9085-Material ideal für die Luft- und Raumfahrtindustrie ist, da es FST-konform ist und eine hohe chemische und thermische Beständigkeit bietet. Der Zugriff auf diese Technologie ermöglicht es uns, den traditionellen Werkzeugprozess und 3D-Druck-Leichtbauteile für unsere Kunden bei Bedarf zu geringeren Kosten zu umgehen.”

Mit der F900 ist Plyform in der Lage, komplexe Geometrien bis auf den kleinsten Millimeter oder große Teile unter Verwendung der großen Bauplatte des 3D-Druckers herzustellen. Bei subtraktiven Produktionsprozessen sind viele der erforderlichen Geometrien einfach nicht möglich. Mit der additiven Fertigung ist Plyform in der Lage, komplexe Teile herzustellen und die Anzahl der Komponenten zu konsolidieren, wodurch sie viel leichter als herkömmliche Teile sind.

“In der Luft- und Raumfahrtindustrie macht jedes Gramm, das wir aus jedem hergestellten Teil entfernen können, einen großen Unterschied”, erklärt Ceriani. “Mit der F900 können wir Teile mit extrem guter Oberflächengüte herstellen. Sobald wir jedes Teil bemalt und bearbeitet haben, ist es erstaunlich, wie ähnlich sie dem traditionelles Teil sind. Aber am wichtigsten ist, dass die produzierten Teile die Leistung von Aluminiumteilen erreichen können. Dies wird der Schlüssel sein, um in Zukunft mehr und mehr additive Fertigungsanwendungen im Flugzeug zu ermöglichen.”