Stratasys Ltd., führendes Unternehmen für Lösungen im Bereich 3D-Druck und Additive Fertigung, hat Schneider Electric bei der Implementierung von 3D-Druck in den Fertigungsprozessen unterstützt. Ziel ist, die Effizienz kurz- und langfristig zu steigern.

Schneider Electric, Spezialist in der elektrischen Energieverteilung, der Automation und der Herstellung von Installationskomponenten für das Energiemanagement, nutzt eine Kombination aus PolyJet und FDM-basierten 3D-Drucklösungen von Stratasys für die Produktentwicklung, für Produktprototypen und zur Produktindustrialisierung. Dies umfasst mehrere Anwendungen, unter anderem die Herstellung von Spritzguss- und Montagewerkzeugen sowie die Konstruktion und Produktion von allem, was über die interne Modellwerkstatt Openlab verwaltet wird.

Schneider Electric konnte durch den Einsatz von Stratasys 3D-Drucklösungen in seiner Produktion im französischen Grenoble sofortige Einsparungen von 90 Prozent erzielen – sowohl in puncto Zeit als auch hinsichtlich der Kosten.

„In diesem Jahr wird Schneider 400 neue Lösungen launchen, das ist mehr als eine am Tag“, so Sylvain Gire, Vice-President GSC Transformation-Industrialization bei Schneider Electric. „Deshalb ist es wichtig, dass wir Technologien einsetzen, die uns helfen, die Time-to-Market zu reduzieren.“

Durch die Implementierung von Stratasys 3D-Druck in den Prozess konnten enorme finanzielle Einsparungen und ein stark verbesserter Workflow erreicht werden. Resultate sind eine erhöhte Gesamtproduktionseffizienz und eine reduzierte Time-to-Market in den Schlüsselbereichen.

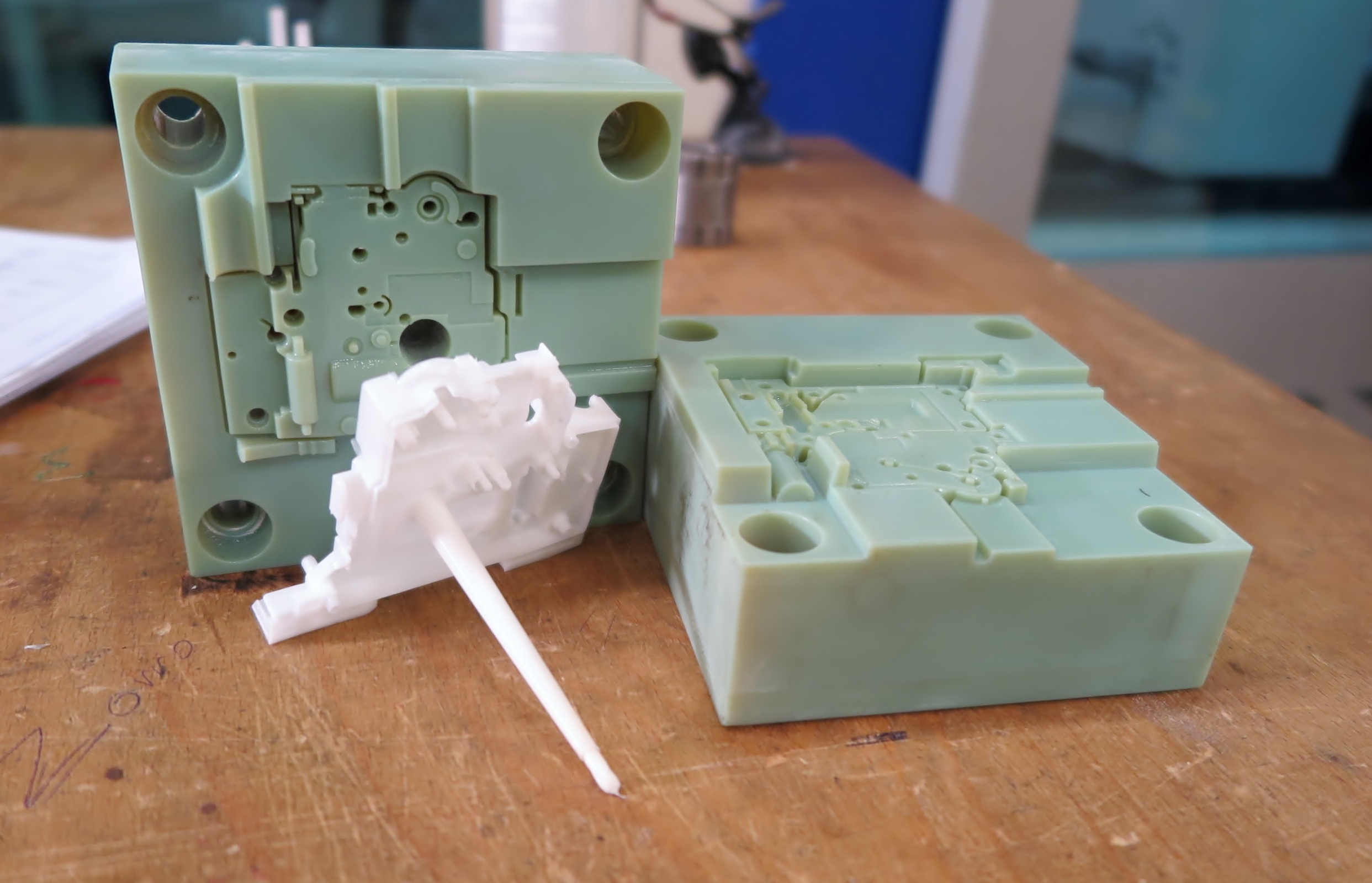

Prototypenbau: 3D-gedruckte Spritzgussformen aus endgültigem Material anstatt Aluminium

Während die Kosten für die Herstellung von Spritzgusseinsätzen aus Aluminium 1.000 Euro betragen, konnte Schneider Electric laut Sylvain Gire die Kosten im Prototypenbau mithilfe von Stratasys 3D-Druck auf nur 100 Euro senken.

„Mit 3D-gedruckten Spritzgussformen konnten wir neben den erheblichen Kosteneinsparungen auch die Produktionszeit drastisch reduzieren – somit erzielen wir immer einen zweifachen Gewinn“, ergänzt Gire. „Die Herstellung von Prototypenformen aus Aluminium erfordert – in einigen Fällen – eine Vorlaufzeit von bis zu zwei Monaten. Mit 3D-Drucklösungen von Stratasys ist der gesamte Prozess innerhalb einer Woche abgeschlossen. Dies entspricht einer rund 90-prozentigen Einsparung, was mit jeder anderen Technologie eigentlich unerreichbar wäre.“

Effizienz bei Entwurf und Konstruktion von Montagewerkzeugen

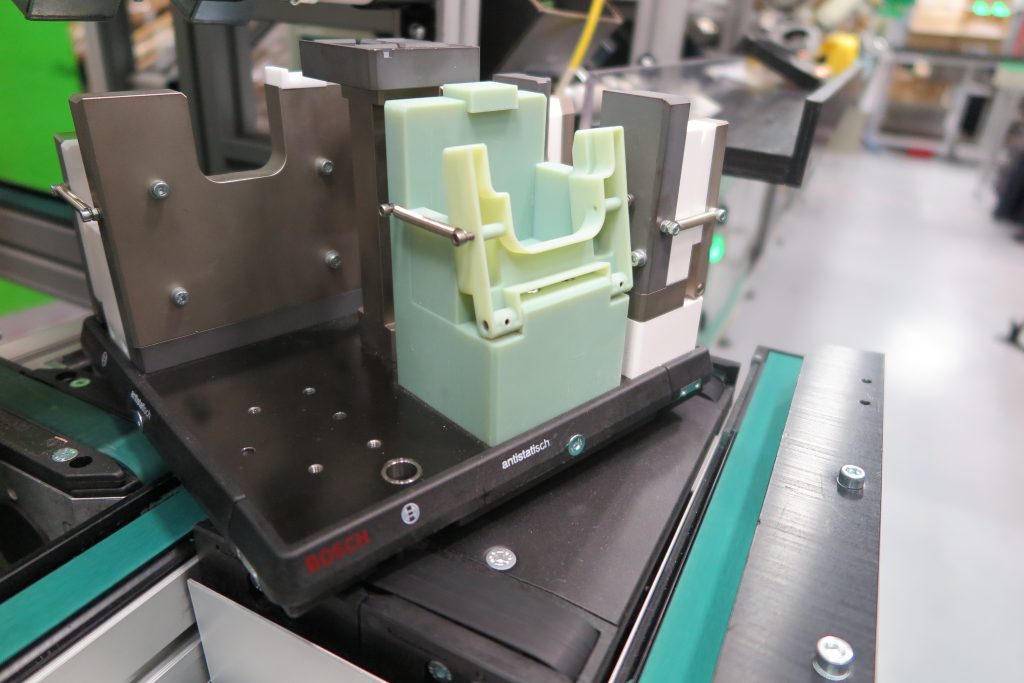

Von diesen Vorteilen profitiert auch Schneider Electrics Mechanical-Design- und Engineering-Abteilung, die für die Herstellung von Montage-, Kontroll- und Einstellwerkzeugen für das vielfältige Produktsortiment verantwortlich ist. Zudem nutzt das Unternehmen Stratasys 3D-Druck für Prototypen von Haltevorrichtungen, um die Ergonomie und Funktionalität der finalen Montagewerkzeuge zu validieren.

„Wir nutzen den 3D-Druck vermehrt für das Design und die Konstruktion von Montagewerkzeugen für die Validierung – und damit sparen wir Zeit bei der Herstellung der endgültigen Werkzeuge“, erklärt Abteilungsleiter Yann Sittarame.

Durch den Einsatz der Stratasys Connex Multimaterial-3D-Drucktechnologie können Yann und sein Team in nur einer Woche Fertigungswerkzeug-Prototypen produzieren. In der Vergangenheit hat die Herstellung dieser Werkzeuge mittels konventioneller CNC-Bearbeitung mindestens drei Wochen gedauert, sodass eine Zeitersparnis von ungefähr 70 Prozent erreicht wird.

„Diese Technologie hat unsere Arbeitsweise verändert und verändert die Art, wie wir über unsere zukünftige Arbeitsweise nachdenken“, fügt er hinzu. „Zukünftig wollen wir auch die finalen Werkzeuge ausdrucken, was dank der Genauigkeit und Langlebigkeit unseres 3D-Druckverfahrens absolut machbar ist.“

Schneider Electrics „Fabrik der Zukunft“

Laut Sylvain Gire ist Schneider Electric fest entschlossen, die „Fabrik der Zukunft“ zu erschaffen und Stratasys ist ein wichtiger Partner, um dies zu ermöglich.

„Wir haben vor ein paar Jahren begonnen, Stratasys 3D-Druck zur Herstellung von Prototypen von neuen Lösungen einzusetzen“, sagt er. „Darüber hinaus nutzen wir Stratasys 3D-Drucklösungen für die Weiterentwicklung unseres Werkzeugprozesses, vorwiegend für die Herstellung von kleinen Stückzahlen neuer Produkte. In Kürze wollen wir 3D-Drucklösungen von Stratasys auch zur Herstellung von Endprodukten verwenden – unter anderem für Ersatzteile oder Kleinserien.“

„Schneider Electrics innovativer Einsatz von 3D-Druck in ihren aktuellen Fertigungsprozessen sowie 3D-Druck als Schlüsselstrategie in ihrer ‚Fabrik der Zukunft‘ verkörpert ihre Führungsrolle im weltweit verbundenen Energiemanagement“, so Andy Middleton, President EMEA bei Stratasys. „Durch Kooperationen mit Blue-Chip-Unternehmen wie Schneider Electric ist Stratasys in der Lage, den strategischen Wert der Additiven Fertigung zu demonstrieren und Unternehmen dabei zu helfen, die Effizienz ihrer Prozessketten zu optimieren und gleichzeitig bessere Produkte schneller auf den Markt zu bringen.“