Der 3D-Drucker-Hersteller Stratasys hat eine Zusammenarbeit mit dem dänischen Schuhhersteller ECCO bekannt gegeben. Gemeinsam wollen sie mithilfe der 3D-Drucktechnologie Origin One von Stratasys die Produktentwicklung beschleunigen. Dazu werden im Frühstadium des Entwicklungszyklus konzeptionelle Schuhmuster anhand von 3D-gedruckten Formen und Leisten (mechanisch gefertigte Fußformen) aus Kunstharzen von Henkel Loctite geprüft.

Bei der Schuhherstellung kommen immer noch manuelle Verfahren zum Einsatz. ECCO hat jedoch auf die Einbindung innovativer Technologien in der Schuhherstellung gesetzt, die eine stärkere Automatisierung und einen effizienteren Entwicklungsprozess ermöglichen. Zu diesen Innovationen zählt u. a. ein Verfahren namens Direct Injection Process (DIP). Das Verfahren bietet ECCO zahlreiche Vorteile, beispielsweise eine bessere Befestigung des Schuhschaftes an der Brandsohle.

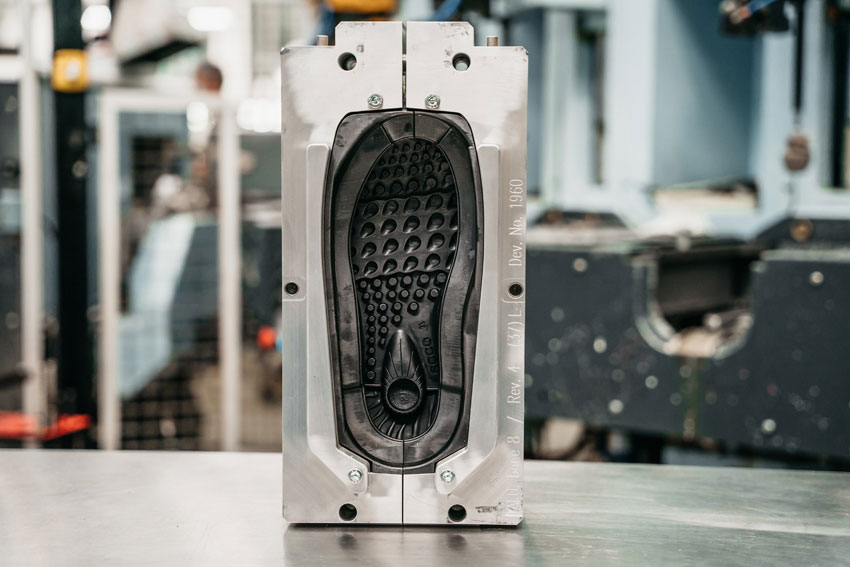

Für weitere Innovation in der Schuhherstellung und DIP suchte ECCO Unterstützung bei der additiven Fertigung mit dem 3D-Drucker Origin One mit der urheberrechtlich geschützten P3-Technologie von Stratasys. ECCO verwendet die Drucker in den Entwicklungseinrichtungen in Portugal und Dänemark zum 3D-Drucken von Gussformen und Schuhleisten zu Entwicklungszwecken, die in qualitativer Hinsicht den Anforderungen an die Gegenstücke aus CNC-bearbeitetem Aluminium entsprechen. Die aus einem Photopolymer von Henkel Loctite gedruckten Gussformen und Leisten lassen sich schneller herstellen, und das neue Verfahren kostet deutlich weniger als die CNC-Bearbeitung von Aluminium.

„Durch unseren innovativen Ansatz bei der Schuhentwicklung und den Wunsch, die Kundenerfahrung in den Mittelgrund zu stellen, war der Einsatz von additiver Fertigung bei der Weiterentwicklung unseres Entwicklungsverfahrens der nächste logische Schritt“, sagt Jakob Møller Hansen, Vizepräsident der Abteilung Research and Development bei ECCO. „Auf unserer Suche nach dem richtigen Partner haben wir verschiedene 3D-Drucker auf Oberflächenbeschaffenheit, Druckgeschwindigkeit und Genauigkeit getestet. Unter den von uns getesteten Druckern war die Origin One von Stratasys der 3D-Drucker, der unsere hohen Anforderungen am besten erfüllte.“

„Der Fall von ECCO dient als großartiges Beispiel dafür, wie die Schuhindustrie additive Fertigung für funktionelle Schuhteile – über die typischen Anwendungsbereiche bei der Federung von Sportschuhen hinaus – einsetzen kann“, sagt Chris Prucha, CTO für Production P3 bei Stratasys und Mitbegründer der Origin. „In Zusammenarbeit mit ECCO konnten wir eine Lösung liefern, mit der das Unternehmen seine Verfahren noch innovativer gestalten und einen schnelleren Entwicklungsworkflow erzielen konnte.“

Stratasys hat sich mit Materialanbietern zusammengetan, um eine Vielzahl von Harzen auf die Anforderungen von ECCO zu testen. Die Wahl fiel auf eine 3D-Drucklösung von Henkel Loctite, mit der die spezifischen Anforderungen des DIP erfüllt werden. Dank der Kombination aus der 3D-Drucktechnologie Stratasys Origin One und dem kundenspezifischen Material von Henkel kann ECCO Schuhformen herstellen, die Tausenden von Einspritzungen ohne sichtbaren Verschleiß standhalten. Darüber hinaus ist die Qualität der mit additiver Fertigungstechnologie hergestellten Schuhe durchaus mit der von traditionellen Gussformen aus CNC-bearbeitetem Aluminium vergleichbar.

„Gemeinsam mit ECCO und Stratasys haben wir einen Weg eingeschlagen, auf dem wir die Elemente der Schuhherstellung dank der innovativen Möglichkeiten des Materials von Loctite neu gestalten“, sagt Cindy Deekitwong, Generalvorsitzende für Marketing im Gründerzentrum von Henkel Adhesive Technologies. „Durch unser marktplatzweites Partnerökosystem sind wir an vorderster Stelle dabei, wenn es um die volle Ausschöpfung des Potenzials additiver Fertigung geht.“

Mit 3D-Druck werden DIP-Formen einzelner Gussformeinsatzpaare über Nacht gedruckt und sind deutlich kostengünstiger als ein hausinternes CNC-bearbeitetes Gussformpaar. Dadurch können Designer und Entwickler zu einem früheren Zeitpunkt im Entwicklungszyklus die Funktion der Schuhe testen und sich Produktteams schneller Gewissheit über Passform und Komfort neuer Modelle verschaffen. Zudem können Markenabnehmer ihren potenziellen Kunden leichter eine größere Auswahl an Schuhen mit den tatsächlichen Merkmalen des Produkts präsentieren, um früher im Schuhherstellungsverfahren Feedback zum Produkt und zu Vorverkaufschancen zu erhalten. Schließlich kann ECCO jetzt Gussformeinsätze schnell am Einsatzort herstellen. Dadurch entfällt der Versand schwerer Metallgussformen, die Kosten werden gesenkt und das Risiko von Versandverzögerungen und Zöllen auf ein Minimum reduziert.

Für die gesamte Schuhindustrie, die die Vorteile des 3D-gedruckten DIP-Werkzeugs nutzen möchte, bietet ECCO mehrere flexible Wege zum Markt an und ist in der Lage, jeden Aspekt der Schuhherstellung und des Formenbaus zu unterstützen, einschließlich der Entwicklung, der Baueileproduktion oder der Lizenzierung von IP.

Der Artikel basiert auf einer Pressemeldung von Stratasys.