Die 3D-Druck-Technologie von dem kanadischen Unternehmen Xaba ermöglicht die additive Fertigung von Chassis für die Automobilindustrie.

Für wichtige Automobilteile wie Karosserierahmen oder Fahrgestelle werden immer noch Metalle und sehr energieaufwändige Verfahren wie Gießen, Schmieden, Warmumformung usw. verwendet.

Die Kombination aus einem hohen Anteil an bergbaubasierten Materialien wie Metallen, einer Wasserfallmethode und sehr energieaufwändigen Fertigungsprozessen macht es der Automobilindustrie unmöglich, wirklich nachhaltig, skalierbar und bedarfsgerecht zu werden.

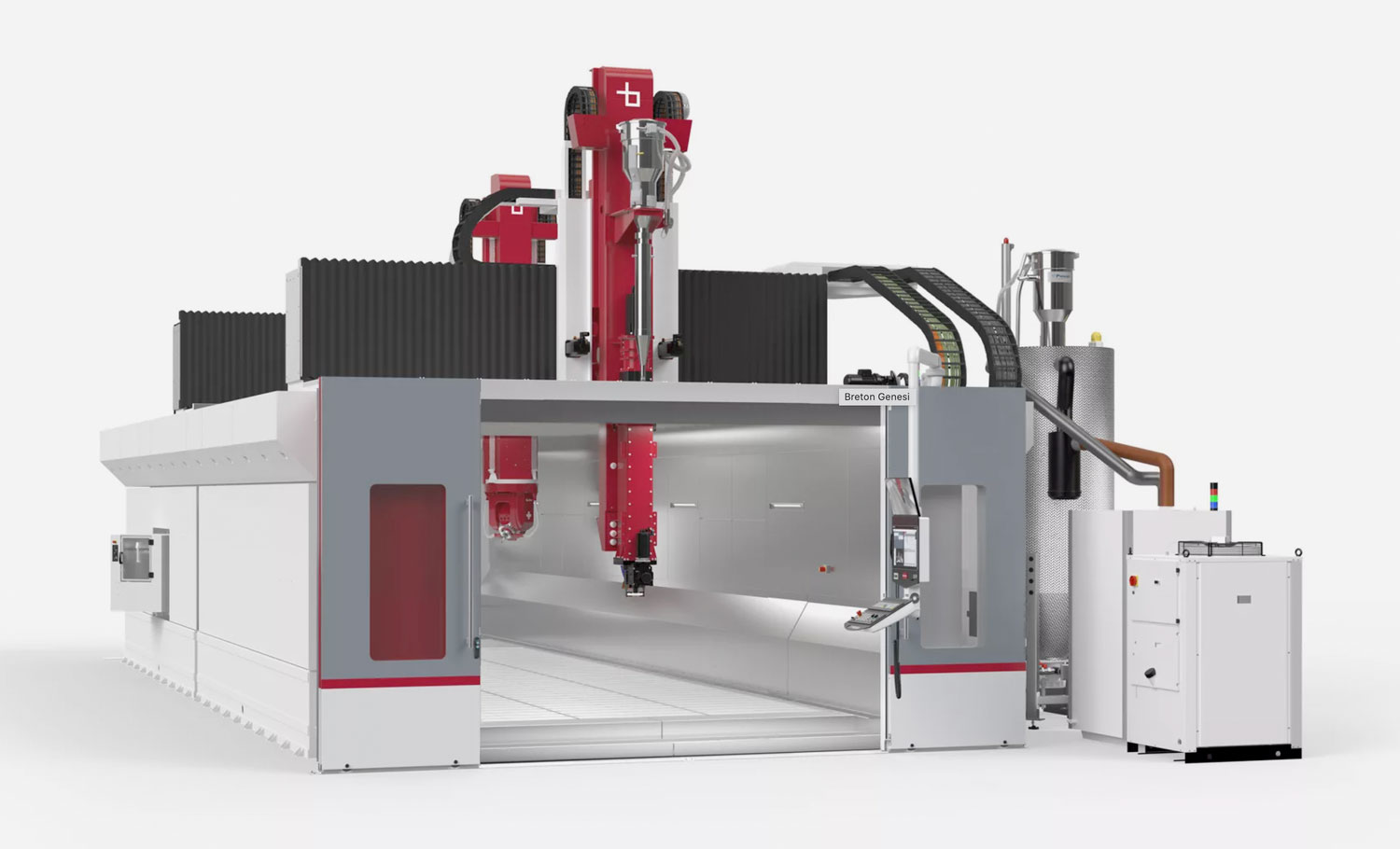

In der folgenden Fallstudie wird der von Xaba entwickelte Prozess veranschaulicht, der aus einem neuen Design für Fertigungswerkzeuge und einem KI-gesteuerten 3D-Großdrucker besteht. Dieser ermöglicht nachhaltige Materialien wie Fasern, faserverstärkte Polymere und Metalle in eines der innovativsten und fortschrittlichsten funktionalen Fahrgestelle der heutigen Automobilindustrie zu integrieren.

Nachhaltigkeit

Bei Stahl oder Aluminium, werden für den Karosserierahmen von Xaba wesentlich nachhaltigere Materialien, wie faserverstärkte Polymere, verwendet. Bei einem Karosserierahmen auf Metallbasis müssen energieintensive Prozesse wie Schmieden mit einem durchschnittlichen Verbrauch von 60 KW/h, Gießen, Pressbiegen und Schweißen mit einem durchschnittlichen Verbrauch von 1000 KW/h berücksichtigt werden. Faserverstärkte Polymere sind deshalb um eine Größenordnung nachhaltiger als Metalle, wenn man nur die Kosten für den Herstellungsprozess betrachtet. Dies gilt selbst dann, wenn man den zusätzlichen Energieverbrauch aufgrund des enormen logistischen Aufwands berücksichtigt, der erforderlich ist, um die große Anzahl von Teilen zu bewältigen, die in einem herkömmlichen Metallkarosserierahmen enthalten sind.

Für die Herstellung des auf Polymeren basierenden Fahrgestells von Xaba sind keine teuren Formen oder Vorrichtungen erforderlich, wie in demm firmeneigenen Herstellungsprozess angegeben wird. Dadurch werden die Kosten und die erheblichen Mengen an CO2, die für die Herstellung herkömmlicher Formen und Vorrichtungen benötigt werden, weiter gesenkt werden.

Funktionelle Teile

In Xabas Karosserierahmen werden die Bahnen der faserverstärkten Polymere so berechnet, dass sie mit den Spannungslinien übereinstimmen, was zu einer mechanischen Leistung führt, die mit der eines metallbasierten Fahrgestells vergleichbar ist.

Skalierbarkeit

Für die Herstellung des gesamten Karosserierahmens wurde eine einzige Fertigungsroboter-Arbeitszelle verwendet. Jeder dieser Prozesse erfordert spezielle Produktionsanlagen und Prozessparameter, so dass eine Skalierung ohne große Investitionen in Infrastruktur, qualifizierte Arbeitskräfte und Immobilien nicht möglich ist.

Verteilte Fertigung

Der Xaba-Karosserierahmen wurde in Kombination mit einer KI-gesteuerten Prozessparametersteuerung hergestellt und besteht aus nur 3 Teilen, im Vergleich zu den Tausenden von Teilen, die in herkömmlichen Karosserierahmen vorhanden sind. Mit diesem Herstellungsverfahren ist es daher möglich, Xabas Karosserierahmen überall herzustellen.

Mehr über Xaba finden Sie hier.