Tomer Gluck von FennecLabs hat kürzlich eine Anleitung zum 3D-Drucken von transparenten Objekten wie Linsen auf Desktop-FDM-3D-Druckern veröffentlicht.

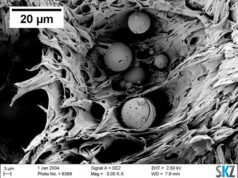

Während für FDM-3D-Drucker viele transparente Filamente erhältlich sind, gibt es nur wenige transparente 3D-Drucke, die von den beliebten Desktop-Computern stammen. Dies liegt daran, dass FDM-Drucker zum Teil aus Gründen des Materialverbrauchs und zum Teil aus technischen Gründen nicht zu 100% aus festen Teilen bestehen. Die materialsparenden Füllmuster von 3D-gedruckten Teilen erzeugen eine ungleichmäßige Lichtstreuung, weshalb sie nicht transparent sein können. Selbst wenn die Füllung auf 100% eingestellt wird, gibt es normalerweise leichte Hohlräume und Lücken zwischen den Kunststoff-Extrusionslinien, die den Lichtdurchtritt behindern.

Gluck überwand diese Hürden, indem er die Slice-Parameter von Cura anpaßte, um gerade genug Material zu extrudieren, um diese Lücken zu füllen. Er stellte eine sehr dünne Schichthöhe von 0,05 mm (50 Mikrometer) und eine langsame Druckgeschwindigkeit von 24 mm/s ein, um konsistente Schichten zu erzeugen, die nach der ersten Schicht durch eine manuelle Einstellung der Z-Höhe auf dem 3D-Drucker weiter zusammengedrückt wurden Dadurch wurde jeglicher Luftspalt zwischen der Extrusionsdüse und dem Teil entfernt. Die Temperatur wurde auf 255 °C eingestellt, der Höchstgrenze des in den Tests verwendeten Prusa ABS, um die vollständige Bindung der einzelnen Schichten an die vorherige Schicht zu fördern. Thermoplaste können sich in flüssiger Form vollständig integrieren, so dass zwei nach der technischen Definition vollständig verklebte Schichten nicht zwei separate Schichten, sondern ein fester Gegenstand sind.

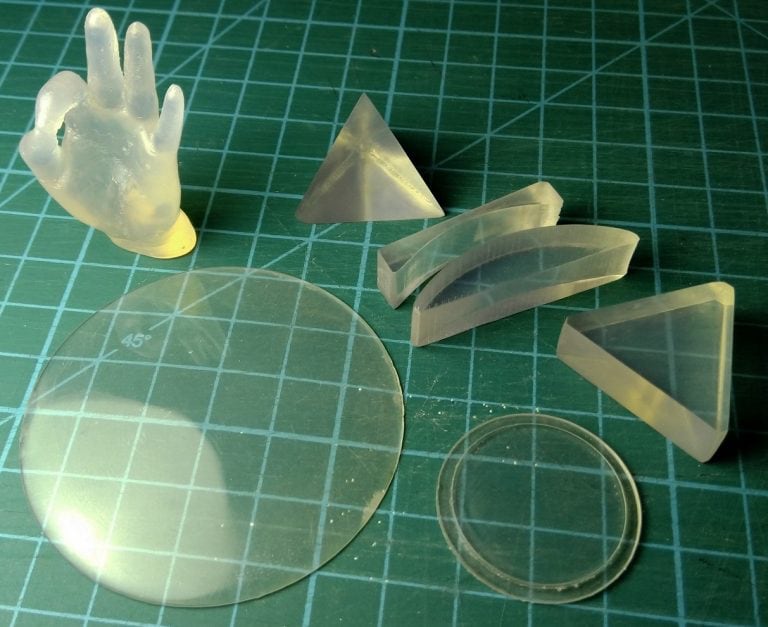

Dies zeigen die ziemlich klaren Objekte, die nach etwas monotonem Schleifen und Polieren mit feinem und feinerem Sandpapier gefunden wurden. Die Außenseite jedes Drucks wurde durch die Überextrusion beschädigt, aber die Einstellungen funktionierten eindeutig im Inneren, wo es wichtig ist. Er druckte sogar eine Hohlraumform von Mario, um einen lasergeätzten Glasblock nachzuahmen. Glucks 3D-gedruckte Objektive werden zwar nicht in ein NASA-Teleskop eintauchen können, aber sie sind gut genug, um parallele Laser zu fokussieren, sodass ihre Verwendung in DIY-Projekten umfangreich sein kann. Dies ist in der Tat ein ziemlicher Durchbruch, denn es bestätigt die technische Machbarkeit von etwas, das selbst die meisten professionellen Anwender für unmöglich hielten. Es ist wahrscheinlich, dass diese 3D-Drucke aufgrund ihrer homogenen molekularen Strukturen auch stärker sind. Dies ist ein völlig eigener Vorteil, wenn 100% feste Teile gedruckt werden.

Entdeckungen, die von optimierten Softwareeinstellungen stammen, sind unglaublich produktiv, da sie am einfachsten an Hersteller und Forscher weitergegeben werden können. Unternehmen, die Slicing-Software schreiben, könnten diese Einstellungen in einen kommenden Patch integrieren, der 3D-Druckprofile enthält, die für Transparenz optimiert wurden. Dies sollte auch den Konstrukteuren als Lektion dienen, um wirklich in das Wesentliche ihrer Schnittprogramme einzutauchen und zu erfahren, wie die einzelnen Parameter mit ihrer 3D-Druckerhardware interagieren und wie sie das Aussehen und die mechanischen Eigenschaften von 3D-Drucken beeinflussen. Ambitionierte Hersteller müssen nicht auf Druckprofile warten, da sie ihre eigenen erstellen können. Sie können ihre eigenen Fehler und Entdeckungen machen.