Zwei Forscher der Kansas State University entwickelten nun eine automatische Überwachung für 3D-Druckprozesse, welcher mittels Kontrollpunkten Fehler während des Druckvorganges erkennt und nötige Maßnahmen ergreift, um diese Fehler zu erkennen sowie diesen entgegenzuwirken.

Zwar wurden in den letzten Jahren bereits einige Prozessüberwachungs-Systeme entwickelt, welche Fehler während des 3D-Drucks ausfindig machen können, jedoch arbeiten trotz dessen noch viele 3D-Drucker noch ohne diesen Service. Stetig arbeiten Forscher weltweit an der (Weiter-)Entwicklung solcher Systeme. Zu diesen Forschern zählen auch Ugandhar Delli und Dr. Shing Chang, beide Forscher des Department of Industrial and Manufacturing Systems Engineering (IMSE) an der Kansas State University.

In Zusammenarbeit entwickelten Dr. Shing Chang und Ugandhar Delli nun ein spezifiziertes System zur Verfolgung sowie Überwachung des 3D-Druckfortschritts während des Auftrags. Das von den Kansas State-Forschern entwickelte System nutzt Kontrollpunkte, um Fehler während des 3D-Druckprozesses ausfindig zu machen. Das System wird an verschiedenen Kontrollpunkten angehalten, um eine Bestandsaufnahme zu machen und etwaige Defekte zu finden. Auf Basis dessen können in weiterer Folge Korrekturmaßnahmen, wie beispielsweise das Stoppen des Drucks, durchgeführt werden.

Oft kommt es bei 3D-Druckprozessen zu Fehlern, welche erst im Nachhinein aufscheinen. Dies kann, vor allem in Bezug auf größere Produktionen, sehr kostspielig enden. Die Verwendung von Überwachungsprozessen während eines Druckauftrages kann diesem Problem entgegenwirken, indem dieses Fehler frühzeitig erkennt und den Druckprozess notfalls stoppt. Durch den Einsatz solcher Systeme ist es also möglich nicht nur Kosten, sondern auch Zeit sowie Materialverschwendung in kritischen Phasen des Prozesses zu sparen.

Unter dem Titel “Automatisierte Prozessüberwachung im 3D-Druck mit betreutem maschinellem Lernen” wurde die Forschungsarbeit bereits sehr detailliert in dem Magazin Procedia Manufacturing publiziert.

Ein Auszug verrät mehr:

“Die Qualitätsüberwachung ist immer noch eine große Herausforderung in der additiven Fertigung, allgemein bekannt als 3D-Druck. Die Erkennung von Fehlern während des Druckvorgangs trägt zur Vermeidung von Material- und Zeitverschwendung bei. Die Fehlererkennung während der Anfangsphase des Druckens kann eine Warnung erzeugen, um den Druckvorgang entweder anzuhalten oder zu stoppen, so dass Korrekturmaßnahmen ergriffen werden können, um zu verhindern, dass die Teile erneut gedruckt werden müssen. Dieser Artikel schlägt eine Methode vor, um die Qualität von 3D-gedruckten Teilen mit der Integration einer Kamera, Bildverarbeitung und überwachtem maschinellem Lernen automatisch zu bewerten. Bilder von Halbfertigteilen werden in mehreren kritischen Phasen des Druckprozesses entsprechend der Teilegeometrie aufgenommen. Ein maschinelles Lernverfahren, Support Vector Machine (SVM), wird vorgeschlagen, um die Teile entweder in die Kategorien “gut” oder “mangelhaft” einzuteilen.Teile, die ABS- und PLA-Materialien verwendeten, wurden gedruckt, um den vorgeschlagenen Rahmen zu demonstrieren. Ein numerisches Beispiel soll zeigen, wie die vorgeschlagene Methode funktioniert.”

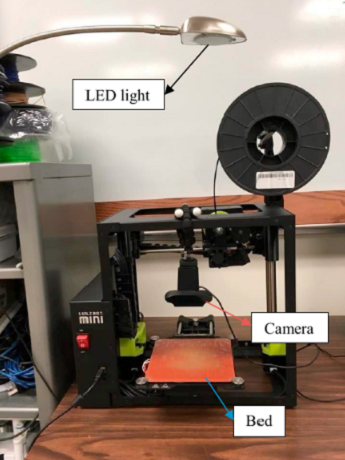

Im Rahmen der Forschungsarbeiten nutzten Dr. Chang und Delli einen LulzBot Mini-3D-Drucker. Anhand dieses 3D-Druckers untersuchten die Forscher deren automatisches Überwachungssystem während des 3D-Druckprozesses.

“Betrachten wir zum Beispiel ein komplexes Teil, das verschiedene Druckstufen wie Rock/Basis, Body und Top beinhaltet. Diese Stufen könnten als die gewünschten Kontrollpunkte betrachtet werden, um die Qualität zu prüfen,” so erklären die Forscher in dem Artikel.

Wie der erste Auszug schon verrät, nutzt die neue Methode eine integrierte Kamera, Bildverarbeitung sowie ein überwachtes maschinelles Lernmodell namens Support Vector Machine (SVM), um die Teilequalität automatisch zu bewerten. Um ihre geplante 3D-Druckqualitätsüberwachung während der Produktion umzusetzen, definierten Delli und Dr. Chang drei wichtige Schritte.

Im ersten Schritt müssen Kontrollpunkte entsprechend der Geometrie des 3D-Druckteils identifiziert werden. In weiterer Folge werden Bilder der jeweiligen Kontrollpunkte gemacht, um Abweichungen während des Prozesses zu erkennen. In einem letzten Schritt werden die Bildverarbeitung sowie Analyse durchgeführt.

Zwar ist dieses automatische System nun in der Lage sowohl strukturelle und geometrische Defekte als auch Komplettierungsfehler zu erkennen, jedoch birgt die automatische Überwachung auch Nachteile:

“Der Hauptnachteil des vorgeschlagenen Verfahrens besteht darin, dass der Druckprozess angehalten werden muss, während die Bilder eines Halbfertigteils aufgenommen werden”, heißt es in dem Artikel. “Ein weiterer Nachteil ist, dass, da nur Top-View-Bilder aufgenommen werden, das vorgeschlagene Verfahren möglicherweise nicht in der Lage ist, die Defekte auf der vertikalen Ebene zu erfassen, die nicht in dem Draufsichtbild zu sehen sind. Dies gibt uns eine Richtung für zukünftige Forschungen, Kameras an den Seiten des Druckers einzubauen, um Defekte sowohl auf der horizontalen als auch auf der vertikalen Ebene zu erkennen.”

Künftig möchten die Forscher nun an der Weiterentwicklung sowie Verbesserungen ihres Systems arbeiten.