Das Japanisch-Deutsche Unternehmen DMG Mori Seiki AG oder kurz DMG Mori, stellt eine neue Art der Hybridfertigung vor.

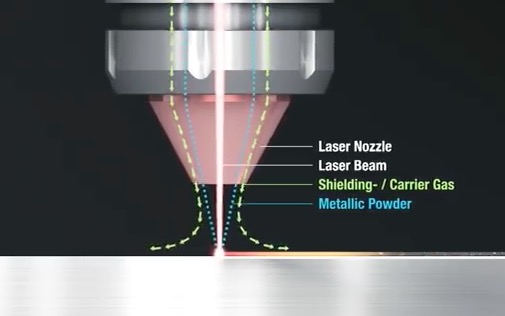

13.März 2015 – Bei dem LASERTEC 65 3D werden generative und subtraktive Fertzigung vereint. Dabei wird eine 2000W Laser Diode verwendet um Metalpulver aufzuschmelzen. Wie beim Schweißen wird dabei ein Gas verwendet um das Pulver an die richtige Stelle zu leiten (siehe Bild).

Laser Deposition Welding ermöglicht ohne Stützstrukturen und sogar Überhänge zu fertigen. Die Oberflächenbeschaffenheit ist bei diesem Verfahren etwas rau, deshalb wechselt die Anlage nach dem Prozess auf den zweiten Kopf. Dieser ist eine 5-Achsen Fräse. Mit dieser Kombination können perfekte Oberflächen in fast jeder Form geschaffen werden.

Wieder eine Innovation der Fertigung von Metall aus Deutschland. Schon 1994 kamen die ersten Ideen Metall mit additiven Methoden zu bearbeiten. Das DMLS Direct Metal Laser Sintern wurde damals von EOS in Kooperation mit Electrolux RD entwickelt. Auch Concept Laser legte mit LASERCusing einer Abwandlung vom Laser Sintern nach, die schon im größten Passagierflugzeug, dem Airbus A380, eingesetzt wird. Mittlerweile arbeiten die beiden Unternehmen an Anlagen, die mehrere Laser gleichzeitig im Betrieb haben. Hoffentlich können wir mehr von dieses Erfolgsgeschichten erzählen.

Highlights LASERTEC 65 3D:

- MILL + LASER: Vollwertige 5-Achs-Fräsmaschine von DECKEL MAHO in stabiler monoBLOCK®-Bauweise; flexible Integration eines Laserkopfes mittels HSK-Schnittstelle

- Komplettbearbeitung in Fertigteilqualität mit vollautomatischem Wechsel zwischen Fräs- und Laserbetrieb

- Laserauftragsschweißen mit Pulverdüse: 10 x schneller im Vergleich zum Pulverbett-Verfahren

- Großer Arbeitsraum für Werkstücke bis ø 600 mm, 400 mm Höhe und max. 600 kg

- Zugänglichkeit und Ergonomie: Türöffnung 1.430 mm, optimale Zugänglichkeit von vorne

- Geringer Platzbedarf mit 12 m² Aufstellfläche

- Wandstärken von 0,1 mm bis 5 mm möglich (in Abhängigkeit von Laser und Düsengeometrie)

- Machbarkeit von 3D-Konturen ohne Stützgeometrie: z.B. Herstellung eines Bundes, Herstellung eines Konus

- Der flexible Wechsel zwischen Laser- und Fräsbearbeitung ermöglicht die Nachbearbeitung von Bauteilsegmenten, welche am Fertigteil nicht mehr erreichbar sind

- 3D-Steuerung Siemens 840D solutionline Operate mit CELOS inkl. 21,5“ ERGOline® Control mit Multi-Touch-Bildschirm und spezieller LASERSOFT Additive / Subtractive Software

1.Juni 2015 – Update: Andreas Saar von Siemens über Hybrid AM

Andreas Saar ist Vice President für Manufacturing Engineering Solutions bei Siemens PLM Software. In dem Video-Interview erklärt er die Vorteile von Hybrid Additive Manufacturing und die Herausforderungen auf Software Seite.