Vor einigen Wochen hatte ich den Leapfrog Bolt für einen Test erhalten. Neben vielen positiven Dingen gab es auch kleine Kritikpunkte. Die größte Besonderheit aber waren zwei unabhängige Extruder, der Luftfilter und die gute Druckqualität bei ABS sowie vielen weiteren Materialien.

Mechanik und Aufbau

Der Leapfrog Bolt wird auf einer Palette geliefert, mit Verpackung wiegt er etwa 110 Kilogramm. Wenn einige Schrauben entfernt sind, kann die obere Hälfte der Verpackung abgehoben werden (Aufkleber auf der Verpackung erklären diesen Schritt zusätzlich). Anschließend kann die Schutzfolie entfernt und der Leapfrog Bolt an seinen Platz gewuchtet werden. Bei einem Gewicht von rund 70 Kilogramm empfiehlt es sich diesen Vorgang zumindest zu zweit durchzuführen. Kleiner Tipp an dieser Stelle: Die Abmessungen (723 x 831 x 801 mm DxWxH) sollten nicht unterschätzt werden.

Wer den Bolt dauerhaft einsetzen möchte, sollte sich den Standort gut überlegen: Wenn der 3D-Drucker auf einem Tisch Platz findet, kann der Touch-Screen, der oben angebracht ist, nur mehr schwer erreicht werden. Wenn der Bolt hingegen am Boden steht, ist die Entnahme von Bauteilen nicht wirklich praktikabel. Optimal für den Leapfrog Bolt ist nur eine Höhe zwischen Boden und Tisch.

Abgesehen davon wirkt die Mechanik des Bolt auf den ersten Blick durchdacht, die Wellen für X- und Y-Achse sind stabil ausgeführt und die Kabelführungen erwecken sofort mein Vertrauen – bei dem Preis von rund 6.000€ (inkl MwSt) darf man das aber auch erwarten.

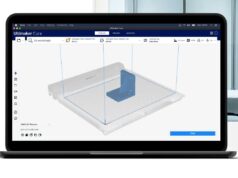

Software, Kamera, WLAN und Touchscreen

Beim ersten Start führt der Touchscreen schnell durch die wichtigsten Punkte der Einrichtung. Intern dürfte ein Raspberry Pi verbaut sein (unbestätigte Vermutung), der Touchscreen reagiert meist flott und WLAN besitzt der Leapfrog Bolt auch. Leider scheint der WLAN Empfang durch das Gehäuse etwas eingeschränkt zu sein, während diverse PCs, Laptops und Smartphones WLAN Empfang hatten, fand der Leapfrog Bolt das gewünschte Signal nicht. Erst nachdem der WLAN Router verstellt wurde, hatte auch der Bolt den gewünschten Empfang. Vermutlich liegt das am Gehäuse, ein Raspberry Pi mit günstigem WLAN-Stick hatte nämlich am gleichen Standort sehr wohl Empfang.

Wer kein WLAN einsetzten möchte, kann den Bolt auch über LAN anschließen. Außerdem gibt es eine USB-Schnittstelle an der Front und den bereits beschriebenen Touchscreen.

Praktisch ist die eingebaute Webcam. Diese kann Zeitrafferaufnahmen erstellen oder als eine Art “Überwachungskamera” fungieren, damit man den 3D-Drucker per App kontrollieren kann. Möglich macht das alles die Open-Source Software Octoprint, die im Hintergrund ihre Arbeit verrichtet. Apropos Webcam: die eingebauten blauen LED-Lichter verhindern leider wirklich gute Aufnahmen – stört in der Praxis nicht, Zeitrafferaufnahmen für YouTube sehen aber ohne diese Beleuchtung besser aus.

Extruder und Druckbett

Das Druckbett kann auf bis zu 90 Grad geheizt werden und mit dem mitgelieferten Spray haben alle Materialien im Test gut gehalten. Das Aufheizen auf 90 Grad dauert mehrere Minuten, parallel erwärmt sich auch die Luft im Gehäuseinneren, mehr dazu aber später.

Justiert wird das Druckbett über drei Rändelschrauben auf der Unterseite. Die Justierung erfolgt über die Software und funktioniert wie bei anderen 3D-Druckern auch. Schade nur, dass keine automatische Justierung eingebaut wurde.

Wirklich herausragend sind hingegen die zwei Extruder die unabhängig von einander bewegt werden können. Dabei befinden sie sich jedoch auf den selben Führungswellen und könnten theoretisch sogar kollidieren (mit der entsprechenden Software kann dieses Verhalten jedoch praktisch ausgeschlossen werden). Zwei unabhängige Extruder ermögliche es zum Beispiel zwei Objekte gleichzeitig zu Drucken und so die Druckgeschwindigkeit zu verdoppeln (und den Bauraum zu halbieren). Alternativ kann man zwei verschiedene Materialien verarbeiten, etwa wasserlösliches Stützmaterial und ABS gleichzeitig.

Druckqualität, Gehäuse und Luftfilter

Zu Beginn des Tests habe ich versucht das mitgelieferte blaue PLA zu einem Benchy zu verarbeiten. Nach etwa 10 erfolglosen Versuchen (die Qualität war einfach nicht gut) habe ich den Support kontaktiert. Nach mehreren freundlichen E-Mails konnte ich deutlich bessere Resultate erzielen, jedoch immer noch keine perfekten Ergebnisse, wie man sie erwarten würde. Wie sich herausgestellt hat, ist das geschlossene Gehäuse suboptimal für kleinere Objekte aus PLA, da die Wärme im Gehäuse gehalten wird. Abhilfe kann der Druck mit geöffneter Gehäusetüre oder von mehreren Objekten gleichzeitig schaffen. Mit offener Gehäusetüre entweicht natürlich deutlich mehr Lautstärke aus dem Gerät, zudem wirkt dann der Luftfilter nicht mehr.

Stört dieses Problem in der Praxis? Nur bei kleinen Objekten, größere Bauteile aus PLA wurden problemlos gedruckt, da hier die einzelnen Schichten deutlich mehr Zeit zum Abkühlen haben. Vasen mit nur einem Layer außen funktionieren aufgrund der Hitze im Inneren leider nicht so gut, aber auch dieser Anwendungsfall dürfte in der Praxis eher selten bis gar nicht vorkommen.

Der Luftfilter ist eine weitere tolle Neuerung die nur sehr wenige 3D-Drucker besitzen. Der Filter und ein Lüfter befördern verbrauchte Luft aus dem Drucker, dabei wird die Luft von Schadstoffen gefiltert. Messwerte diesbezüglich haben wir leider keine, doch die subjektive Wahrnehmung verrät Folgendes: Beim Druck mit ABS ist der Geruchsbelastung deutlich geringer als bei offenen Bauformen (Prusa i3 und Anet A6 als Referenz), dennoch kann man immer noch den unangenehmen ABS-typischen Geruch wahrnehmen. Möglicherweise ist dafür aber nicht der Filter schuld sondern das Gehäuse selbst, denn die große Türe an der Front sitzt nicht 100% luftdicht. Hier könnten theoretisch Geruch und auch Partikel austreten.

Zurück zur Druckqualität: Bei ABS war diese hervorragend, Warping war kein Problem und die Ausdrucke konnten wirklich überzeugen. Bei 90 Grad Druckbett erreicht die Luft im Inneren bis zu 50 Grad (22 Lufttemperatur im Testraum), optimale Bedingungen für ABS. Große Objekte aus PLA konnten ebenso problemlos in guter Qualität gedruckt werden, selbiges gilt auch für flexibles Material, PVA (wasserlösliches Stützmaterial), PET-G und viele anderen Materialien. Sehr zuverlässig ist auch die Funktion zum Wechseln des Filamentes und praktisch ist die integrierte Berechnung, wie viel Filament sich noch auf der Spule befindet.

Fazit

Der Leapfrog Bolt bietet einige Besonderheiten, wie WLAN, Touchscreen, zwei unabhängige Extruder, die parallel arbeiten können und den Luftfilter. Die Umsetzung mancher Details ist jedoch nicht zu 100% perfekt gelöst, was den Gesamteindruck leicht trübt. Dennoch ist die Druckqualität überragend und der Bolt erfüllt seine Aufgabe: nämlich Objekte aus verschiedenen Filamenten herzustellen.

Technische Details

| Druckraum* (B / H / T) | 350 x 320 x 205 mm |

| Druckgeschwindigkeit | 6 mm³/s |

| Verfahrgeschwindigkeit | bis 250 mm/s |

| Positioniergenauigkeit (X/Y) | DW: 8 microns, H: 10 microns |

| Schichtdicke | 0,05 – 0,350 mm |

| Filament / Düsen-Durchmesser (Standard) | 1,75 mm / 0,35 mm |

| Material | ABS, PLA, PS, PVA, TPU93, Carbon20, Laywood, Laybrick, PP, Bendlay, Soft-PLA, SmartABS |

| Extrudertemperatur (max) | 260° C (optional 360° C) |

| Druckbett-Technologie | 3 Punkt, beheizbar bis 90°C |

| File transfer | WLAN, LAN, USB, APP’s, Webinterface, Touchscreen |

| Außenmaße ca. | 723 x 831 x 801 mm |

| Gewicht ca. | 61 kg |

| Weitere Features | Luftfilter |

| Technologie | FFF (Fused Filament Fabrication) |