In dem Artikel „Optimization of process planning for reducing material waste in extrusion based additive manufacturing“ untersuchen Forscher der Universität Auckland verbesserte Möglichkeiten zur Vermeidung von Nachbearbeitungsabfällen beim konventionellen 3D-Druck, der auf Extrusion beruht. Die Herstellung von Trägermaterialien erhöht außerdem den Zeit- und Kostenaufwand für jedes Projekt.

In ihrer Studie schlagen die Autoren Jingchao Jiang, Xun Xu und Jonathan Stringer eine neuartige Strategie für die Erzeugung von Unterstützung für innere und äußere Unterstützungen vor, die Material, Zeit, Energie und Geld spart – und vor allem die Belastung unserer Umwelt durch Industrie und Umwelt verringert auch additive Fertigung. Während 3D-Druck- und AM-Prozesse in der Regel als umweltfreundlich gelten, könnte dies verbessert werden. In vielen Fällen kann die Nachbearbeitung möglicherweise nicht beseitigt werden, um die Integrität eines Drucks zu stabilisieren und zu bewahren. Wenn jedoch einige Bereiche nicht gefüllt werden müssen, kann Material eingespart werden.

„Sowohl innere als auch äußere Stützstrukturen können als unerwünschte Strukturen angesehen werden, die neben dem Objekt hergestellt werden“, so die Autoren. „Nach Abschluss der Fertigung werden externe Träger chemisch oder mechanisch entfernt und entsorgt, wodurch das verwendete Material verschwendet wird. Dies ist in der Regel mit menschlichen Eingriffen verbunden und daher zeitaufwändig und teuer.“

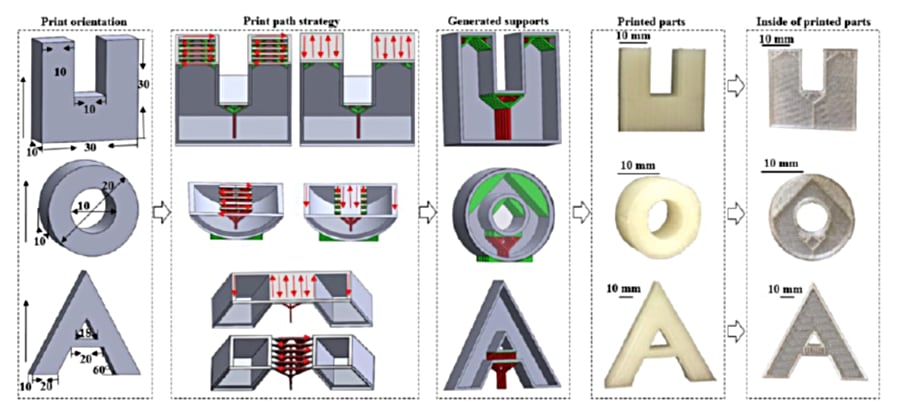

Die Druckausrichtung kann ebenfalls ein Faktor sein. In einigen Fällen wurde die Ausrichtung geändert, sodass die Stützen minimiert werden konnten. Während Forscher zahlreiche unterschiedliche Strategien vorgeschlagen haben, schlagen die Forscher hier einen neuen Optimierungsplan vor, bei dem so viele innere und äußere Stützen wie möglich vermieden werden

„Jede Phase wird unter verschiedenen Gesichtspunkten Auswirkungen auf den Materialverbrauch, die Druckzeit und die Endqualität haben“, so die Autoren.

Die Forscher untersuchten Methoden zur Erzeugung von Unterstützung auf der Grundlage der längsten druckbaren Brückenlänge (LPBL) und des druckbaren Schwellenüberhangwinkels (PTOA). Die Strategie zur Generierung von Support umfasst eine Reihe von Schritten, um die Vorteile von LPBL und PTOA zu nutzen. Anschließend ist eine weitere Prozessplanung erforderlich, um so viele Supportmaterialien wie möglich zu entfernen. Sowohl die Pfadstrategie als auch die Druckausrichtung sind für die Verwendung von Support-Materialien von entscheidender Bedeutung. Die Autoren müssen daher alle entsprechenden Support-Streben in Bezug auf LPBL und PTOA zurücksetzen.

„Die Ergebnisse zeigen, dass die vorgeschlagene Strategie den Materialverbrauch, die Produktionszeit und den Energieverbrauch erheblich senken kann, sodass AM eine umweltfreundlichere und nachhaltigere Herstellungstechnik darstellt“, folgerten die Autoren.

„Da die Strategie jedoch unter Effizienz- und Umweltgesichtspunkten optimiert ist, kann die vorgeschlagene Strategie aufgrund des geringsten Materialverbrauchs die mechanische Festigkeit der gefertigten Teile nicht garantieren. Gegenwärtig kann die vorgeschlagene Strategie für Druckprodukte ohne wesentliche mechanische Anforderungen verwendet werden. In der zukünftigen Forschung werden die mechanischen Anforderungen von Produkten für die Optimierung von AM-Prozessen berücksichtigt.“