Die additive Fertigung thermoplastischer leitfähiger Polymerverbundwerkstoffe bietet interessante Möglichkeiten für die individuelle Gestaltung nachgiebiger Biegesensoren. Nun hat eine in der Fachzeitschrift “Additive Manufacturing Letters” veröffentlichten Arbeit genau diese Methode genauer untersucht und die Abhängigkeiten an die Geometrie geklärt.

Sensoren (und damit auch wir Menschen) können in den Augen der Forscher stark von leitfähigen Polymerverbundwerkstoffen (CPCs) als Material für diese profitieren. Die langen Kohlenstoffnanoröhren (CNT) sind auf eine bestimmte Art und Weise verflochten, was sie für Anwendungen mit hohen Dehnungen bestens geeignet macht. Bei der Messung von Spannung können solche Sensoren angewandt werden, es macht jedoch einen Unterscheid, ob man hier nur von einer einfachen Dehnung spricht, oder von einer Kombination aus Zug- und Druckspannung.

Aufbau der Studie

Um die Auswirkung der Sensorgeometrie auf die resultierenden Messungenn zu testen, stellte das Team drei Sensoren mit unterschiedlichen Verformungsmessbereichen her. Eine Testvorrichtung simulierte eine zyklische Belastung der Sensoren, sodass gleichzeitig der Widerstand gemessen werden konnte.

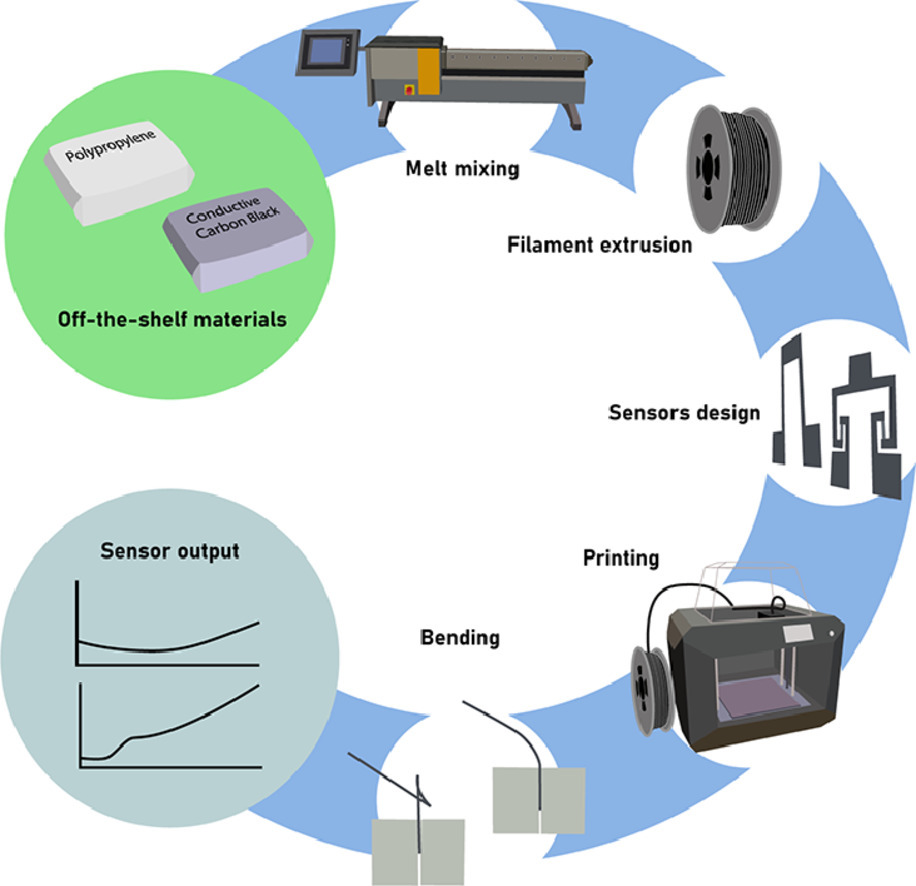

Zur Herstellung der Sensoren wurde die Materialextrusion (MEX) verwendet, wobei diese anschließend um eine feste Stelle mit einem kleineren bzw. größeren Biegebereich gebogen wurden.

Bevor die Mikrostruktur der Proben mit einem Rasterelektronenmikroskop (SEM) gemessen werden konnte, musste das Filament kryobrüchig gemacht und die Sensorprobe kryomikroskopiert werden.

Ergebnisse

Durch unterschiedliche Biegeabschnittslängen bei einem gleichen Grundriss wurde das Hauptaugenmerk auf die Verformungskonzentration gelegt. Bei einem maximalen Biegewinkel, betrug die durchschnittliche relative Widerstandsänderung 0,16 %, 4,30 % bzw. 0,77 % für die langen, kurzen und einfachen Biegesensoren. Den entscheidenden Unterschied machten hier aber die Ausgangsamplituden.

Den größten Einfluss hatte die Zugbelastung bei der kurzen Biegung durch Biegung auf das leitende Netzwerk. Interessanterweise wurde bei der Einfachen Biegung bei der Hälfte des Biegungszyklus ein Anstieg und ein gleichzeitiger Abfall des Widerstands bemerkt.

Zudem hat die erforderliche Kraft beim Biegen des verlängerten Flexsensors ungefähr ein Viertel der Kraft benötigt, die zum Biegen des einfachen Flesensors erforderlich war, während der kurze Flexsensor die 25-fache Kraft zum Biegen benötigt hat.

Die Forscher haben schlussendlich die Abhängigkeiten geklärt, die die Sensorgeometrie auf einen Sensor hat. Alle Sensoren war zwar dem gleichen Biegegrad ausgesetzt, die Signalausgabe könnte aber unterschiedlicher kaum sein. Sie können nun bestätigen, dass das Sensorsignal auch durch die inneren Zug- und Druckspannungen beeinflusst wird.

Zukünftig wollen die Forscher noch die Linearität des Signalausgangs verbessern und weiterhin die Auswirkungen der Sensorgeometrie auf Eigenschaften des Sensors erforschen.

Die vollständige Studie finden Sie hier.