ETH-Forscher haben eine Konstruktionsweise entwickelt und hergestellt, die die Steifigkeit poröser Leichtbauwerkstoffe maximiert. Es ist praktisch unmöglich, steifere Designs zu entwickeln.

3D-Druck und andere additive Fertigungstechniken ermöglichen die Herstellung von Materialien mit inneren Strukturen von bisher unvorstellbarer Komplexität. Dies ist auch für den Leichtbau interessant, da damit Materialien entwickelt werden können, die einen möglichst hohen Anteil an Innenhohlräumen aufweisen (um die Materialien möglichst leicht zu machen) und gleichzeitig so robust wie möglich sind. Um dies zu erreichen, müssen die internen Strukturen für maximale Effizienz intelligent organisiert sein.

Ein Forschungsteam von ETH Zürich und MIT unter der Leitung von Dirk Mohr, Professor für Computational Modeling of Materials in Manufacturing, hat Materialarchitekturen entwickelt und hergestellt, die in allen drei Dimensionen gleich stark sind und gleichzeitig extrem steif sind.

Es ist möglich, mathematisch zu bestimmen, wie steife Materialien mit inneren Hohlräumen theoretisch werden können. Es hat sich gezeigt, dass Mohrs Strukturen dieser theoretischen maximalen Steifigkeit sehr nahe kommen. Anders ausgedrückt, es ist praktisch unmöglich, andere Materialstrukturen zu entwickeln, die für das gegebene Gewicht steifer sind.

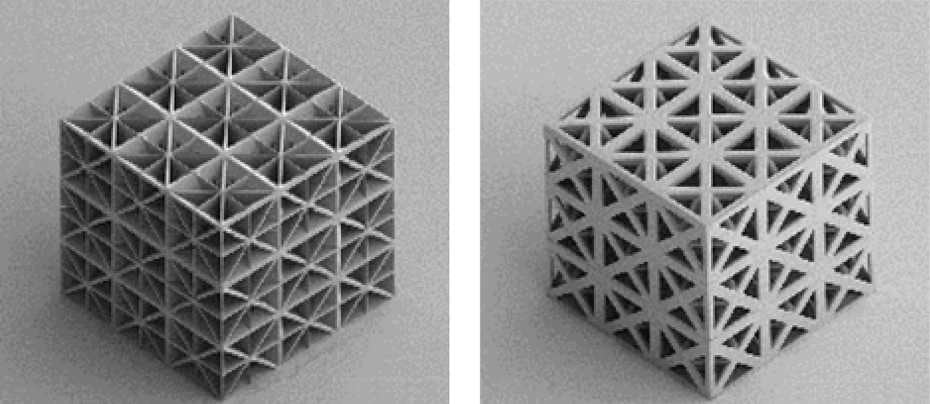

Ein charakteristisches Merkmal des Designs ist, dass die Steifigkeit im Inneren des Materials durch Plattengitter und nicht durch Traversen erreicht wird.

„Das Gitterprinzip ist sehr alt, es wird schon lange bei Fachwerkhäusern, bei Stahlbrücken und Stahltürmen wie dem Eiffelturm angewandt. Man kann durch Gitterstrukturen hindurchsehen. Diese werden daher häufig als optimale Leichtbaustrukturen wahrgenommen», sagt ETH-Professor Mohr. «Mit Computerberechnungen und experimentellen Messungen konnten wir nun jedoch zeigen, dass Plattenstrukturen bei gleichem Gewicht und Volumen bis zu dreimal steifer sind als Gitterstrukturen.“

Und das ist es nicht nur die Steifigkeit (Widerstand gegen elastische Verformung) dieser Strukturen, die sich den theoretischen Maximalwerten nähert, sondern auch deren Festigkeit (Widerstand gegen irreversible Verformung).

Die ETH-Forscher entwickelten diese Gitter zunächst am Computer und berechneten dabei ihre Eigenschaften. Dann produzierten sie sie im Mikrometermaßstab vom Kunststoff bis zum 3D-Druck. Mohr betont jedoch, dass die Vorteile dieses Designs universell einsetzbar sind – für alle Materialbestandteile und auch für alle Längenmaßstäbe, von sehr kleinen (Nanometern) bis zu sehr großen.

Beispiel für ein additiv hergestelltes Polymer Plattenstruktur (links) und eine Gitterstruktur (rechts). Der Würfel links besteht aus Platten mit einer Dicke von nur 2 Mikrometern. Beide Würfel haben eine Kantenlänge von 0,2 Millimeter. (Quelle: Tancogne-Dejean T et al. Advanced Materials 2018)

Mohr und sein Forschungsteam sind mit diesen neuen Gittern ihrer Zeit voraus: Die Herstellung im 3D-Druck ist derzeit noch relativ teuer. “Stellt man solche Strukturen heute additiv aus Edelstahl her, kosten sie pro Gramm so viel wie Silber”, sagt Mohr. “Sobald additive Fertigungstechnologien für die Massenproduktion bereit sind, wird es jedoch zum Durchbruch kommen. Den Leichtbau, der heute aus Kostengründen praktisch nur im Flugzeugbau und in der Raumfahrt zur Anwendung kommt, könnte man dann auch für ein breites Spektrum von Anwendungen nutzen, bei denen Gewicht eine Rolle spielt.” Zusätzlich zu leichteren Strukturen reduzieren sich auch die zahlreichen Hohlräume die Menge der benötigten Rohstoffe und damit auch die Materialkosten.

Die möglichen Anwendungen sind unbegrenzt, sagt Mohr. Medizinische Implantate, Laptopgehäuse und ultraleichte Fahrzeugstrukturen sind nur drei von vielen möglichen Beispielen.

“Wenn die Zeit reif ist und Leichtbaumaterialien dereinst im grossen Massstab hergestellt werden, wird man dafür diese periodischen Plattenstrukturen verwenden”