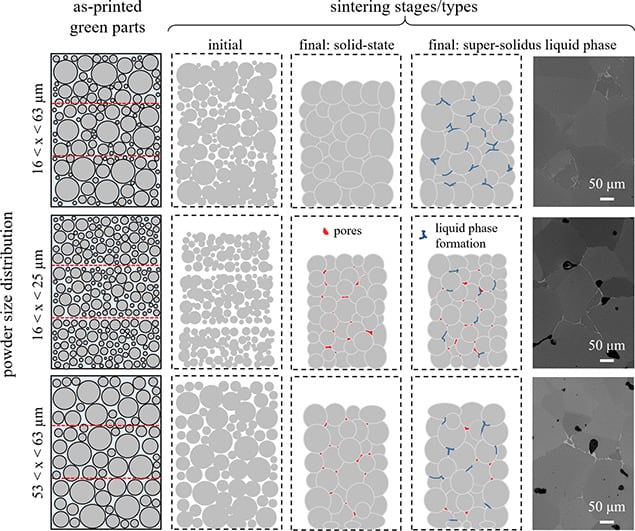

In einem Artikel mit dem Titel „Effect of powder size distribution on densification and microstructural evolution of binder-jet 3D-printed alloy 625“ testete ein Forscherteam gasverdichtete Legierung 625-Pulver mit drei verschiedenen Pulvergrößenverteilungen, einschließlich 16–63 μm (voll), 16–25 μm (fein) und 53–63 μm (grob). Die Pulver wurden dreidimensional mit grünen relativen Rohdichten von etwa 52%, 45% und 48% bedruckt, gefolgt von Vakuumsintern bei Temperaturen zwischen 1225 °C und 1300 °C für 4 Stunden.

“Bei feinen und groben Pulvern mit enger Größenverteilung können sich während des Binderausstoßvorgangs Druckfehler mit hohen Porenzahlen bilden, die während des letzten Sinterns selbst während des Supersolidus-Flüssigphasensinterns nicht entfernt werden können”, stellen die Forscher fest. „Die Verteilung der vollen Partikelgröße führte jedoch zu einer höheren Gründichte mit weniger großen, hoch koordinierten Poren, so dass das Supersolidus-Flüssigphasensintern eine nahezu volle Dichte erreichen konnte. Darüber hinaus führten die feinen Pulver während des Sinterns zu einer ungleichmäßigen anisotropen linearen Schrumpfung, was für die Gestaltung komplexer Strukturen ungünstig ist.”

Die Forscher setzten mithilfe von Bindemittelstrahlen 3D-gedruckte Proben jeder Pulvergrößenverteilung und drei Proben aus jedem Satz, um das Verdichtungsverhalten zu untersuchen. Die Schüttdichte und Masse jeder Probe wurde sowohl im nassen als auch im trockenen Zustand gemessen. Für alle Teilchengrößenbereiche stieg die relative Schüttdichte mit zunehmender Sintertemperatur von 1225 °C auf 1285 °C. Für Temperaturen über 1270 °C wurde auch gefunden, dass die Proben des groben Pulverbereichs die niedrigste Sinterdichte hatten, während die Proben des feinen Pulverbereichs die höchste Dichte zeigten.

“Im Allgemeinen wird angenommen, dass breite Porengrößenverteilungen und niedrige Packungsdefekte mit geringer Gründichte die mikrostrukturelle Entwicklung beeinflussen, insbesondere die Korngröße und die Diffusionsabstände beim Sintern der Endstufe, und dies steuert die endgültige Dichte”, stellen die Forscher fest. „Daher war es wichtig, die Wirkung der PSD auf die durchschnittlichen mit dem Verdichtungsprozess verbundenen mikrostrukturellen Deskriptoren zu untersuchen. Dazu gehören die durchschnittliche Korngröße und die Porengröße.“

In den Experimenten wurden 3D-Druckparameter für den Binderjet, einschließlich Schichtdicke, Bindersättigung und Trocknungszeit, konstant gehalten, um den Einfluss der Pulvergröße und der Partikelgrößenverteilung auf das Verdichtungsverhalten zu untersuchen. Folgende Schlussfolgerungen wurden gezogen:

„Während der Verdichtung von Teilen, die zwischen 1225 °C und 1300 °C für 4 Stunden gesintert wurden, zeigte das 16–25 μm-Pulver eine höhere lineare Schrumpfung im Vergleich zu den 16–63 μm- und 53–63 μm-Pulvern. Dies korrelierte mit einer niedrigeren Rohdichte von 45%, die mit dem feinen Pulver erzielt wurde, verglichen mit 47% bzw. 52% für Grob- und Vollbereichspulver. Darüber hinaus wurde festgestellt, dass mit zunehmender Sintertemperatur auf 1285 °C oder höher der lineare Schrumpf in z-Richtung größer war als der in x- und y-Richtung, insbesondere bei 16–25 μm Pulver. Es wird angenommen, dass dies auf den Einfluss der Schwerkraft auf die Partikelumlagerung während des Sinterns zurückzuführen ist.“

Darüber hinaus war die Verdichtung in den 16–25 μm-Pulverproben bis zu 1270 °C schneller, aber bei der höheren Sintertemperatur zeigten die 16–63 μm-Pulverproben ein schnelleres Verdichtungsverhalten und eine stärkere Porenbeseitigung während der Supersolidus-Flüssigphasen-Sintern der letzten Stufe.

Autoren der Zeitung sind Amir Mostafaei, Pierangeli Rodriguez De Vecchis, Ian Nettleship und Markus Chmielus.