Gitterstrukturen finden sich häufig in der additiven Fertigung, da ihre komplexen Formen im 3D-Druck einfach herzustellen sind. Die Technologie ermöglicht es auch, sie aus mehreren Materialien zu konstruieren. Aufgrund ihrer hohen spezifischen Festigkeit und Steifigkeit werden Gitterstrukturen häufig in der Luft- und Raumfahrt, im Verteidigungsbereich und in der Automobilindustrie eingesetzt.

In einem Beitrag mit dem Titel “Compressive Behavior of Strut Reinforced Kagome Structures Fabricated by Fused Deposition Modeling” untersucht eine Gruppe von Forschern die Druckleistung modifizierter Kagome Einheitszellen.

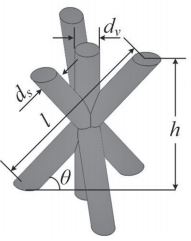

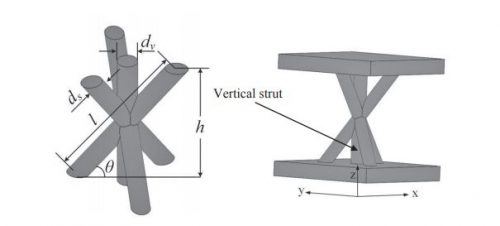

Kagome ist eine Art von Gitterstruktur, die von den Forschern als “eine streckdominierte 3D-Trägerstruktur, die aus dem Entwurfsmuster eines gewebten Korbes abgeleitet ist”, definiert wurde. Eine modifizierte Version der Kagome-Struktur ist das strut reinforced Kagome (SRK), das nachweislich bessere Druckeigenschaften aufweist als das Standard-Kagome. Für die Studie verwendeten die Forscher ABS, um SRK-Strukturen in 3D zu drucken.

“Einachsige Druckversuche wurden in der Shimadzu Universalprüfmaschine mit 10 kN Kraftmessdose durchgeführt, und die Druckbelastung wurde unter Verschiebungskontrolle mit einer Geschwindigkeit von 0,1 mm/min aufgebracht”, erklären die Forscher. “Der Video-Längenänderungsaufnehmer TRViewX wurde zur Messung der genauen Verschiebung zwischen den Frontplatten verwendet. Die technischen Spannungs-Dehnungsdaten ergeben sich aus der gemessenen Kraft (F) und der Verschiebung (h). Die Spannung wurde berechnet, indem die Kraft durch die Wirkfläche dividiert wurde, die in Bezug auf die Fachwerkträgerlänge ( l = 2c) 2 3 c2 erhalten wird, während die Dehnung durch Division der Verschiebung durch die Kernhöhe erhalten wird”.

Die Testergebnisse

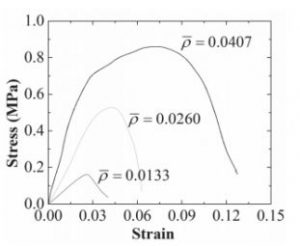

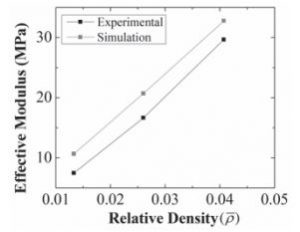

Die Tests zeigten, dass die Spitzenfestigkeit und der effektive Modul mit abnehmender Schlankheit zunehmen. Darüber hinaus zeigen SRK-Strukturen ein unterschiedliches Versagensverhalten bei der Änderung des Schlankheitsgrades.

“Der Kern mit der geringsten relativen Dichte (d =2,4 mm, h = 35 mm) zeigt das Versagen innerhalb des linearen elastischen Regimes”, so die Forscher weiter. “Da der Schlankheitsgrad sehr hoch ist, versagten die Streben durch elastisches Knicken, ohne nachzugeben. Mit der Erhöhung der relativen Dichte (d =2,4 mm, h = 25 mm) kommt es zu einer plastischen Verformung vor Erreichen der Spitzenfestigkeit. Mit weiter zunehmender relativer Dichte (d = 3 mm, h = 25 mm) können wir die signifikante plastische Nichtlinearität vor Erreichen der Spitzenfestigkeit erkennen. Die Spannung nimmt mit zunehmender Dehnung allmählich ab.”

Die vertikalen Streben in allen Proben begannen sich nach starker Kompression zu verformen. Das plastische Biegen der vertikalen Strebe führt zu einer Verformung des oberen und unteren Teils des SRK, was zur Verformung der schrägen Streben führt. Durch weitere Kompression entstehen Oberflächenrisse auf der Zugseite der Strebe. Bei weiterer Belastung öffnen sich die Risse, was zu einer Biegung der Struktur, zusätzlichen Rissen auf allen Seiten und schließlich zu einer Erweichung und einem Zusammenbruch der Struktur führt.

Die vertikalen Streben in allen Proben begannen sich nach starker Kompression zu verformen. Das plastische Biegen der vertikalen Strebe führt zu einer Verformung des oberen und unteren Teils des SRK, was zur Verformung der schrägen Streben führt. Durch weitere Kompression entstehen Oberflächenrisse auf der Zugseite der Strebe. Bei weiterer Belastung öffnen sich die Risse, was zu einer Biegung der Struktur, zusätzlichen Rissen auf allen Seiten und schließlich zu einer Erweichung und einem Zusammenbruch der Struktur führt.

“Das anisotrope Materialverhalten und die Porosität der FDM-Druckstruktur haben zu den Diskrepanzen in den numerischen und experimentellen Ergebnissen geführt”, schließen die Forscher. “Die Leistung der SRK-Einheitenstruktur kann durch die Variation des Durchmessers der schrägen und vertikalen Streben weiter verbessert werden, um sie für eine bestimmte Dichte zu optimieren.”