Seit Jahren wird daran geforscht wie man 3D-Druck effizienter macht und die Prozesskette verbessert. Neben besserer Drucker-Hardware wird an bessereren Materialien und Software gearbeitet. Eine neue Entwicklung der School of Engineering der RMIT University könnte nun zu Verbesserungen im pulverbasierten Metall-3D-Druck führen und die Druckkonsistenz drastisch erhöhen.

Das RMIT-Forscherteam hat herausgefunden, dass Ultraschall verwendet werden kann, um stärkere und dichtere Metallteile zu erzeugen, indem Pulverpartikel während des Druckprozesses im Wesentlichen zu einer dichteren Formation geschüttelt werden. Ihre Forschungsarbeit dazu veröffentlichten sie in der Fachzeitschrift Nature Communications unter dem Titel “Grain structure control during metal 3D printing by high-intensity ultrasound”.

In dem Paper zeigen sie wie hochfrequente Schallwellen genutzt werden können, um die innere Mikrostruktur von 3D-gedruckten Legierungen zu verändern. Dies führt zu einer besseren Festigkeit und Konsistenz.

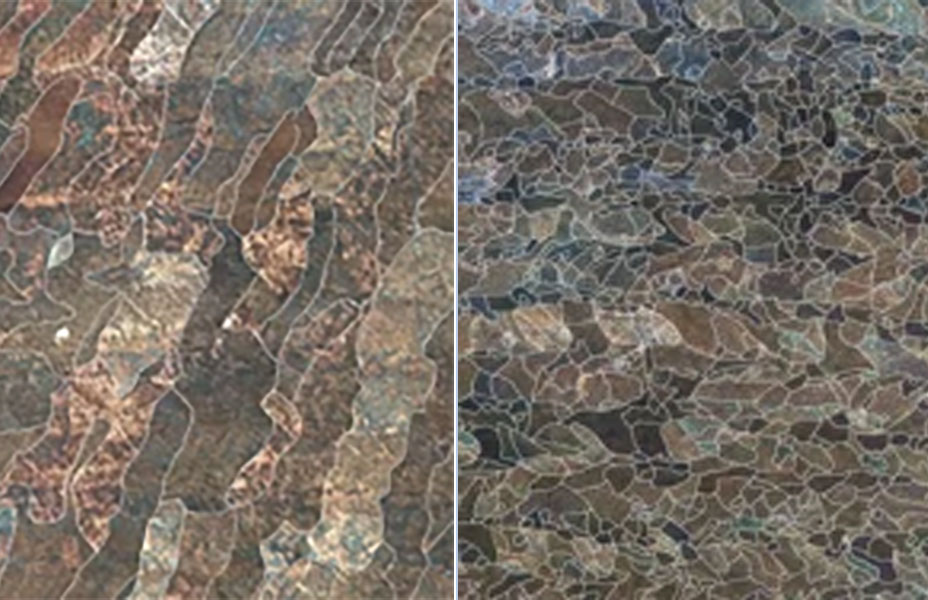

„Betrachtet man die mikroskopische Struktur von 3D-gedruckten Legierungen, bestehen diese häufig aus großen und länglichen Kristallen“, erklärt Carmelo Todaro, Hauptautor der Studie und Doktorand an der School of Engineering des RMIT. „Das kann dazu führen, dass sie eine geringere mechanische Leistung aufweisen sowie zu Rissen neigen und somit sich für technische Anwendungen weniger eignen.“

„Die mikroskopische Struktur der Legierungen, auf die wir beim Drucken Ultraschall angewendet haben, sah jedoch deutlich anders aus: Die Legierungskristalle waren sehr fein und vollständig gleichachsig, was bedeutet, dass sie sich über das gesamte bedruckte Metallteil gleichmäßig in alle Richtungen gebildet hatten.“

In Tests stellte die Wissenschafter fest, dass der 3D-Druck von Titanteilen unter Verwendung der Ultraschalltechnik eine Verbesserung der Zugfestigkeit und der Streckgrenze von 12% im Vergleich zu Teilen, die mit herkömmlicher additiver Fertigung hergestellt wurden.

Bei der Studie wurden die Auswirkungen von Schallschwingungen auf zwei häufig verwendete Metall-AM-Pulver, eine Titanlegierung (Ti-6Al-4V) und eine Superlegierung auf Nickelbasis (Inconel 625), getestet. In der Arbeit mit diesen Pulvern entdeckte das Forscherteam ach, dass die Ultraschalltechnologie verwendet werden kann, um die mikroskopischen Strukturen bestimmter Teile einer einzelnen Komponente zu verändern. Dieses Phänomen, das als “Functional Grading” bezeichnet wird, wurde durch einfaches Aus- und Einschalten des Schallwellengenerators während des Druckvorgangs erreicht.

Der komplette Fachartikel kann kostenlos bei Nature Communications abgerufen werden.