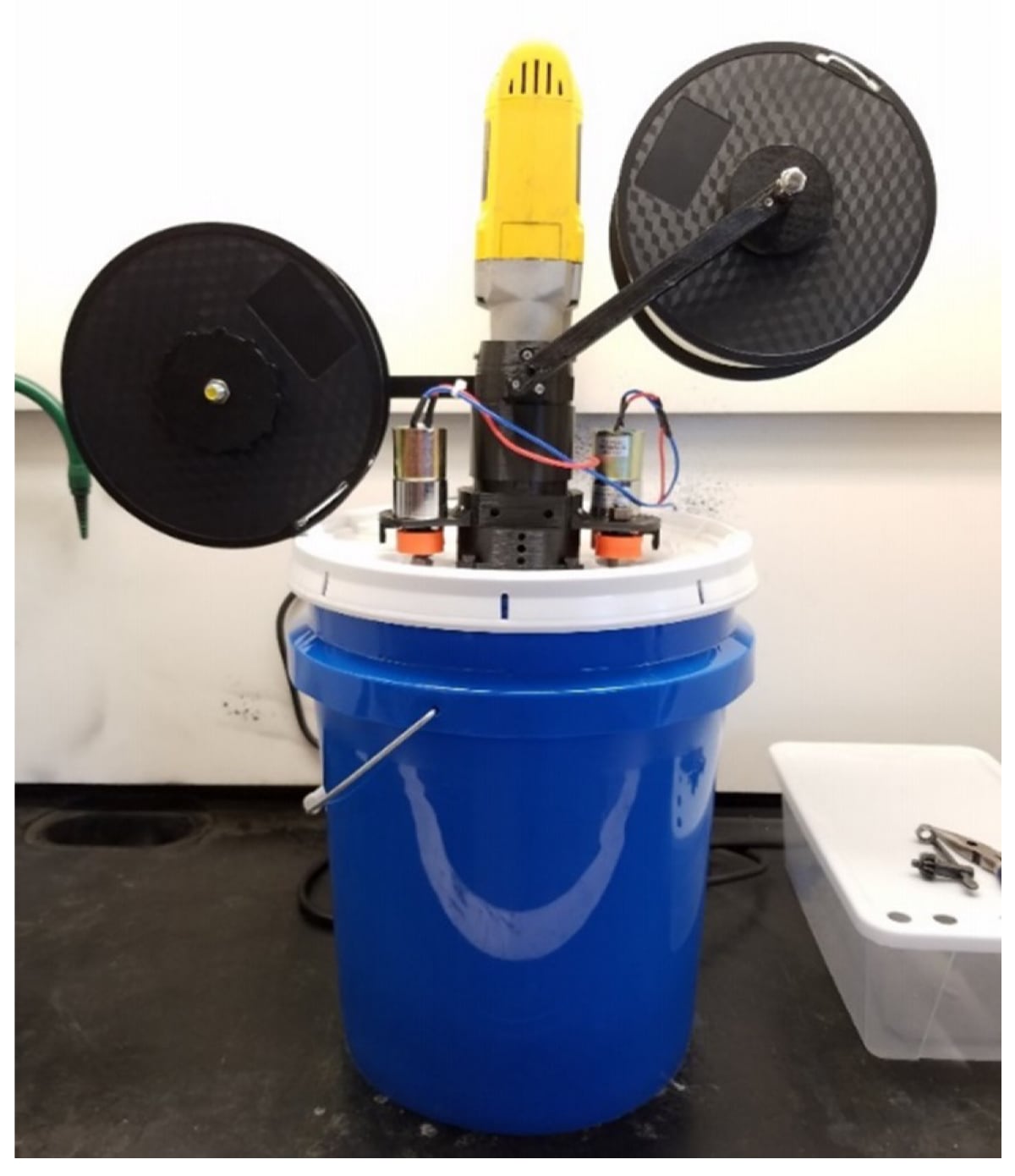

Forscher treiben den 3D-Druck über den Komfortumfang hinaus, um unglaubliche Entdeckungen zu machen, und diese neueste Arbeit von Aubrey Woern und Joshua Pearce von der Michigan Technological University wird einige Hersteller unangenehm machen. Ihre Erfindung wird als 3D Printable Polymer Pelletizer Chopper bezeichnet und zerhackt 3D-Druckerfilamente in pelletgroße Stücke, die in einem FGF-3D-Drucker (Fused Granular Fabrication) verwendet werden können, oder als neue Filamentspule reextrudiert, die auf einem 3D-Drucker verwendet werden kann Standard FDM-3D-Drucker (Fused Deposit Modeling).

Diejenigen, die mit FGF vertraut sind, wissen, dass einer der großen Vorteile die niedrigeren Rohstoffkosten ist, da Kunststoffe im Pellet-Format verwendet werden, die erheblich billiger sind als Spulefäden. Obwohl die Autoren der Zeitung darauf hinweisen, dass es auf kommerziellen Filamenten einen „Aufschlag gegenüber kommerziellen Grundpolymeren gibt, der derzeit etwa fünf bis zehn Mal so teuer ist wie die rohen Kunststoffpellets“, entwickeln sie ein Gerät, das speziell dafür entwickelt wurde verwandeln bereits aufgespulte Filamente (die Sorte mit dem großen Markup) in Pellets, die in den meisten Fällen von Anfang an für viel billiger im Pellet-Format gekauft worden sein könnten.

Das heißt nicht, dass ihr Filament-Pelletisierer nicht seine Vorteile hat, die die Autoren am Ende der Arbeit diskutieren. Kosteneinsparungen gehören einfach nicht dazu. Wo diese Erfindung glänzt, ist ihre Fähigkeit, leicht und billig kundenspezifische Polymermischungen in kleinem Maßstab herzustellen. Die Stückliste für den Bau des Häckslers beträgt nur 185 US-Dollar, meistens, weil viele der spezialisierten Teile im 3D-Druck sind. Das bedeutet, dass fast jeder Hersteller (oder Forscher) mit einem Filamentextruder, für den es mehrere günstige Optionen gibt, seine eigenen Filamentmischungen aus handelsüblichen Spulen herstellen kann. Die meisten Polymere können bereits im Pellet-Format erworben werden. Mit dieser Maschine können Hersteller jedoch proprietäre Filamentmischungen pelletieren, die dann mit anderen proprietären oder reinen Polymeren gemischt werden können.

Woern und Pearce entdeckten, dass die Pelletgröße durch Einstellen der Motordrehzahl gesteuert werden kann und dass zwei oder mehr Filamente gleichzeitig geschnitten werden können. Dies ist nützlich, um die Verhältnisse bestimmter Pelletmischungen einzustellen. Mit zwei Motoren hat der Granulator die doppelte Leistung von 1 kg pro Stunde. Getestet wurden mehrere Kunststoffe, darunter PLA, ABS, mit Kaffee gefüllte PLA, PP, PETg und NinjaFlex. Nur der NinjaFlex funktionierte aufgrund seiner Flexibilität nicht.

Die mechanischen Eigenschaften von Thermoplasten haben sich im ersten Extrusionszyklus um bis zu 10% verschlechtert, so dass Kunststoff nur wenige Male im Kreislauf gefahren werden kann. Die Zugabe von jungfräulichen Pellets in der Mischung hilft jedoch, die mechanischen Eigenschaften zu erhalten. Filamente, die aus grob geschnittenen (recycelten) Kunststoffen extrudiert wurden, können auch pelletisiert und anschließend erneut extrudiert werden, um die Filamentqualität zu verbessern. Die Forscher hoffen, dass die Technologie verwendet wird, um mehr Holzabfälle in Biopolymer-Composites einzuarbeiten. Alle ihre Designs, STL-Dateien und Build-Anweisungen sind Open Source und frei verfügbar.