Die meisten derzeit verwendeten 3D-Druckverfahren beruhen entweder auf photo- oder thermo-aktivierten Reaktionen, um eine präzise Manipulation von Polymeren zu erreichen. Die Entwicklung einer neuen Plattformtechnologie namens Direct Sound Printing (DSP), bei der Schallwellen zur Herstellung neuer Objekte verwendet werden, könnte eine dritte Möglichkeit bieten.

Bei dem Verfahren werden fokussierte Ultraschallwellen verwendet, um sonochemische Reaktionen in winzigen Kavitationsbereichen – im Wesentlichen winzige Blasen – zu erzeugen. Durch extreme Temperatur- und Druckschwankungen, die nur Billionstel Sekunden dauern, können komplexe Geometrien erzeugt werden, die mit den bisherigen Techniken nicht möglich sind.

“Ultraschallfrequenzen werden bereits bei zerstörerischen Verfahren wie der Laserablation von Gewebe und Tumoren eingesetzt. Wir wollten sie nutzen, um etwas zu erschaffen”, sagt Muthukumaran Packirisamy, Professor und Concordia-Forschungslehrstuhlinhaber in der Abteilung für Maschinenbau, Industrie- und Luft- und Raumfahrttechnik an der Gina Cody School of Engineering and Computer Science. Er ist der korrespondierende Autor der Studie.

Mohsen Habibi, wissenschaftlicher Mitarbeiter am Concordia Optical-Bio Microsystems Lab, ist der Hauptautor der Studie. Sein Laborkollege und Doktorand Shervin Foroughi und der ehemalige Masterstudent Vahid Karamzadeh sind Koautoren.

Ultrapräzise Reaktionen

Wie die Forscher erklären, beruht die DSP auf chemischen Reaktionen, die durch schwankenden Druck in winzigen, in einer flüssigen Polymerlösung suspendierten Bläschen ausgelöst werden.

“Wir haben herausgefunden, dass wir, wenn wir eine bestimmte Art von Ultraschall mit einer bestimmten Frequenz und Leistung verwenden, sehr lokale, sehr fokussierte chemisch reaktive Regionen erzeugen können”, sagt Habibi. “Im Grunde können die Blasen als Reaktoren verwendet werden, um chemische Reaktionen anzuregen, die flüssiges Harz in feste oder halbfeste Stoffe umwandeln.”

Die Reaktionen, die durch die auf Ultraschallwellen gerichtete Schwingung im Inneren der mikroskopisch kleinen Blasen ausgelöst werden, sind intensiv, dauern aber nur wenige Sekunden. Die Temperatur im Inneren des Hohlraums schießt auf etwa 15.000 Kelvin hoch und der Druck übersteigt 1.000 bar (der Druck an der Erdoberfläche auf Meereshöhe beträgt etwa ein bar). Die Reaktionszeit ist so kurz, dass das umgebende Material nicht beeinträchtigt wird.

Die Forscher experimentierten mit einem in der additiven Fertigung verwendeten Polymer namens Polydimethylsiloxan (PDMS). Sie verwendeten einen Wandler, um ein Ultraschallfeld zu erzeugen, das die Hülle des Baumaterials durchdringt und das gewünschte flüssige Harz verfestigt und auf einer Plattform oder einem anderen zuvor verfestigten Objekt ablagert. Der Wandler bewegt sich entlang einer vorgegebenen Bahn und erzeugt schließlich Pixel für Pixel das gewünschte Produkt. Die Parameter der Mikrostruktur können durch Einstellung der Dauer der Ultraschallwellenfrequenz und der Viskosität des verwendeten Materials beeinflusst werden.

Vielseitig und spezifisch

Die Autoren sind der Meinung, dass die Vielseitigkeit von DSP den Branchen zugute kommen wird, die auf hochspezifische und empfindliche Geräte angewiesen sind. Das Polymer PDMS wird beispielsweise häufig in der Mikrofluidikindustrie verwendet, wo die Hersteller kontrollierte Umgebungen (Reinräume) und ausgefeilte lithografische Techniken benötigen, um medizinische Geräte und Biosensoren herzustellen.

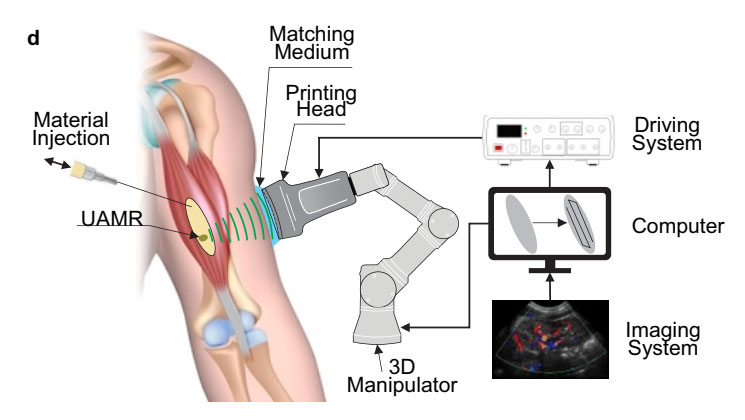

Auch in der Luft- und Raumfahrttechnik und bei Reparaturen kann DSP eingesetzt werden, da Ultraschallwellen undurchsichtige Oberflächen wie Metallschalen durchdringen. So kann das Wartungspersonal Teile warten, die sich tief im Flugzeugrumpf befinden und für Drucktechniken, die auf photoaktivierten Reaktionen beruhen, unzugänglich wären. DSP könnte sogar medizinische Anwendungen für das ferngesteuerte Drucken im Körper von Menschen und anderen Tieren haben.

“Wir haben bewiesen, dass wir mehrere Materialien drucken können, darunter Polymere und Keramiken”, sagt Packirisamy. “Als nächstes werden wir Polymer-Metall-Verbundwerkstoffe ausprobieren, und schließlich wollen wir mit dieser Methode auch Metall drucken.”

Die Studie wurde von ALIGO INNOVATION, Concordia und dem Fonds de recherche du Québec – Nature et technologies (FRQNT) finanziert.

Den vollständigen Artikel finden Sie hier.