Die Cranfield University arbeitet mit der additiven Fertigung von Draht und Lichtbogen (Wire and arc additive manufacturing WAAM). Einem neuartigen Verfahren, bei dem ein elektrischer Lichtbogen als Wärmequelle und hochwertiger Metalldraht als Ausgangsmaterial verwendet wird.

Drei Forschern der Universität veröffentlichte einen Artikel mit dem Titel “Development of Wire + Arc Additive Manufacturing for the production of large-scale unalloyed tungsten components”, aus dem hervorgeht, dass WAAM große Teile aus unlegiertem Wolfram durch vollständige Fusion produzieren kann. Dies ist eine mögliche Alternative zur Pulvermetallurgie zur Herstellung von Wolfram.

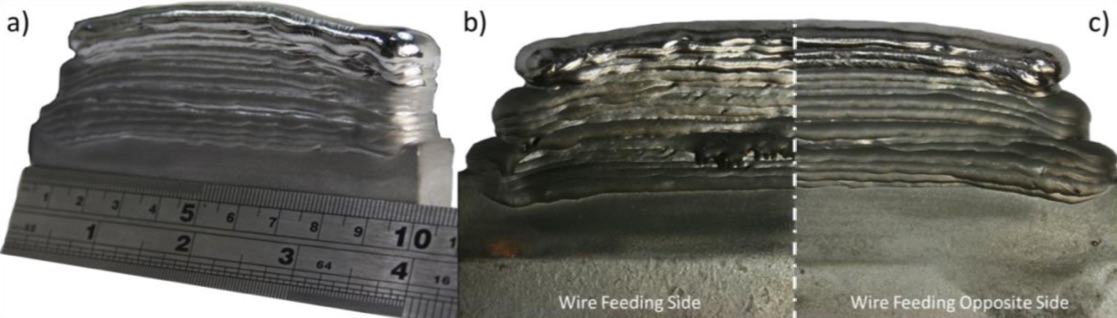

In der Zusammenfassung schreiben sie: “Die Herstellung von Bauteilen aus hochschmelzenden Metallen weist einige Einschränkungen auf, die durch die charakteristische Niedertemperatursprödigkeit der Materialien und die hohe Oxidationsanfälligkeit hervorgerufen werden. Die Pulvermetallurgie ist typischerweise der Herstellungsprozess der Wahl. In jüngster Zeit hat sich die Herstellung von Draht + Bogenadditiv für die Herstellung von voll dichten, großen Metallteilen zu relativ niedrigen Kosten durch Verwendung von hochwertigem Draht als Ausgangsmaterial erwiesen. In dieser Studie wurde diese Technik zur Herstellung großflächiger linearer Wolframstrukturen verwendet. Die Ausrichtung der Drahtzuführung wurde untersucht und optimiert, um fehlerfreie Wolframschicht zu erhalten. Durch die Vorderdrahtzuführung wurden insbesondere Poren und Mikrorisse im Vergleich zur Seitendrahtzufuhr eliminiert. Die Mikrostruktur, das Auftreten von Defekten und ihre Beziehung zum Abscheidungsprozess wurden ebenfalls diskutiert. Trotz der sich wiederholenden thermischen Zyklen und der inhärenten Sprödigkeit des Materials waren die Strukturen im abgeschiedenen Zustand frei von inneren Rissen und die Schichtdimensionen waren während des gesamten Abscheidungsprozesses stabil. Dies ermöglichte die Herstellung eines relativ großen Bauteils mit einer Abmessung von 210 x 75 x 12 mm.”

Wolfram ist ein wichtiger Kandidat für die Herstellung von Bauteilen im Energiesektor, die Materialien mit hoher Wärmebeständigkeit, Neutronenbelastbarkeit und hervorragenden mechanischen Eigenschaften erfordern. Da Wolfram den höchsten Schmelzpunkt aller Metalle hat, zusammen mit einer geringen Tritiumretention, einer relativ hohen Wärmeleitfähigkeit und Dichte und einer guten Beständigkeit gegen Zerstäuben und Erosion, kann es in zukünftigen Fusionsreaktoren als plasmabestrahltes Material verwendet werden. Aufgrund der hohen Rekristallisationstemperatur des Metalls und der geringen Bruchzähigkeit ist es jedoch nicht so einfach, Wolframkomponenten herzustellen.

„Derzeit werden drei Hauptherstellungsvorgänge untersucht, wenn es um Wolframkomponenten für die Kernfusion geht: die industrielle Produktion von Komponenten im großen Maßstab; das Verbinden dieser Teile mit anderen Materialien; und ihre effiziente Reparatur und Wartung. AM könnte definitiv einige der Fertigungsprobleme im Zusammenhang mit Wolframkomponenten lösen und möglicherweise die Entwicklung neuer Konstruktionsansätze ermöglichen.”

WAAM ist in der Lage, große, vollständig dichte metallische, nahezu netzförmige Komponenten mit einer höheren Ablagerungsrate als andere 3D-Metalldruckverfahren direkt herzustellen. Daher wollte das Team das erste Mal WAAM auf unlegiertes Wolfram anwenden, wobei besonderes Augenmerk auf die Herstellung von fehlerfreien großen Komponenten gelegt wurde.

“Es wurde auch eine Struktur realistischer Größenordnung geschaffen, um die Probleme im Zusammenhang mit der Aufstockung zu verstehen und letztendlich die Realisierbarkeit der Implementierung von WAAM als eine innovative Methode zur Herstellung von unlegierten Wolframteilen zu bewerten.”

Während bei der Abscheidung keine Anzeichen von Spritzern für die Vorderdrahtzuführung auftraten, gab es bei der Seitendrahtzuführungskonfiguration einige gespritzte Teilchen, die hauptsächlich durch zwei Hauptauswurfmechanismen verursacht wurden.

“Die vorwiegend entlang der geschmolzenen Oberfläche lokalisierten Tröpfchen oder makroskopischen Massenverluste sind auf die Kelvin-Helmholtz-Instabilität zurückzuführen”, erklärten die Forscher. „Dieses Phänomen tritt auf, wenn sich die Geschwindigkeit zwischen zwei Flüssigkeiten in der Grenzfläche unterscheidet. Darüber hinaus wurde berichtet, dass die Kelvin-Helmholtz-Instabilität auch dazu führen kann, dass sich Stoßwellen entlang der Oberfläche der Flüssigkeit entwickeln, was dazu führt, dass die Schmelzoberfläche in Tröpfchen zerfällt.“

Dieser Mangel an verspritzten Partikeln an der Vorderdrahtzuführung hängt direkt mit fehlender Verschmelzung und Poren in der Struktur zusammen. Daher ist es wichtig, Spritzer zu vermeiden, wenn Sie die von der WAAM abgeschiedene Wolframstruktur stark halten möchten.

Sowohl bei der Seiten- als auch bei der Frontbeschichtung enthielt die Mikrostruktur in der Nähe der unteren Schichten feine einachsige Körner und in der Nähe der Oberseite größere, grobkörnigere Körner. Das Team erklärte, dass die hohe Wärmeleitfähigkeit des Wolframs bei Raumtemperatur zusammen mit der schnellen Erstarrung die gleichachsigen Körner fördere.

„Dies stellt möglicherweise die erste vollständig dichte, großflächige Struktur aus unlegiertem Wolfram dar, die mit AM hergestellt wird. Die einzigartigen Aspekte dieser Struktur waren das Fehlen eines großen Netzwerks von Korngrenzenrissen innerhalb des abgeschiedenen Volumens, fast keine Verfärbung und Oxidation durch den Fusionsprozess und die Konsistenz in der Geometrie der Schichten, sagte das Team.

Die Studie zeigte, dass, während WAAM Technologie „große feuerfeste Metallkomponenten durch vollständige Fusion“ aus hochreinem Wolfram produzieren kann, die Ausrichtung der Drahtzuführung einerseits die Ablagerung der Mikrostruktur als auch strukturellen Defekte und Poren beeinflussen kann.