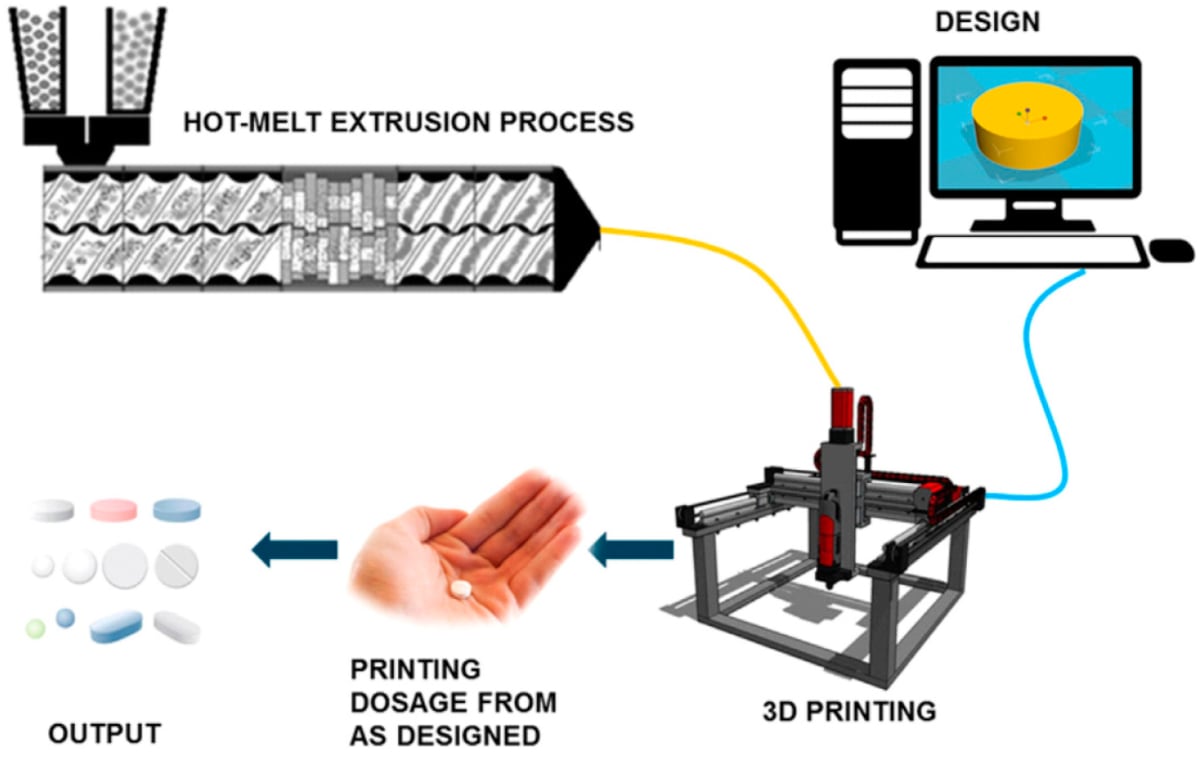

Forscher der University of Sussex kombiniert die FDM-Technologie mit der sogenannten Hot-Melt-Extrusion (HME). Vor kurzem veröffentlichten die Forscher vom Pharmaceuticalics Research Laboratory der Universität einen Artikel mit dem Titel „Advanced Pharmaceutical Applications of Hot-Melt Extrusion Coupled with Fused Deposition Modelling (FDM) 3D Printing for Personalised Drug Delivery“.

In der Zusammenfassung heißt es: „Die gebräuchlichste 3D-Drucktechnologie wird als Fused Deposition Modeling (FDM) bezeichnet, bei der thermoplastische Filamente als Ausgangsmaterial verwendet werden. Anschließend wird das Material in aufeinanderfolgenden Schichten oberhalb seiner Schmelztemperatur zu einem 3D-Objekt extrudiert. Diese Filamente können mit der Hot-Melt-Extrusion (HME) -Technologie hergestellt werden. Der Vorteil der Verwendung von HME zur Herstellung von Polymerfilamenten für den FDM-Druck besteht darin, dass eine homogene feste Dispersion von zwei oder mehr pharmazeutischen Hilfsstoffen hergestellt werden kann, d.H. Polymere hergestellt werden können und sogar ein thermostabiler Wirkstoff in die Filamentzusammensetzung eingebracht werden kann, was ansonsten mit anderen unpraktisch ist Techniken. Durch die Einführung von HME-Techniken für den 3D-Druck kann die Filamententwicklung die Bioverfügbarkeit und Löslichkeit von Arzneimitteln verbessern sowie die Arzneimittelfreisetzung über einen längeren Zeitraum aufrechterhalten. Letzteres ist besonders interessant, wenn medizinische Implantate im 3D-Druck betrachtet werden. In den letzten Jahren bestand ein zunehmendes Interesse an der Implementierung eines kontinuierlichen Herstellungsverfahrens für die Entwicklung und Herstellung von pharmazeutischen Produkten, um eine hohe Qualität und Wirksamkeit mit weniger von Charge zu Charge variierenden pharmazeutischen Produkten sicherzustellen. Die HME- und FDM-Technologie kann zu einer integrierten Plattform für die kontinuierliche Verarbeitung kombiniert werden. In diesem Artikel wird das Funktionsprinzip der Heißschmelzextrusion und der Schmelzabscheidungsmodellierung sowie die Kombination dieser beiden Technologien für den Einsatz fortschrittlicher pharmazeutischer Anwendungen beschrieben.“

Die HME-Technologie wurde ursprünglich in den 1930er Jahren entwickelt, um Kunststoffe und Gummiprodukte herzustellen, aber seit den 1980er Jahren hat sich der Einsatz in der pharmazeutischen Industrie verstärkt interessiert, da die Technologie auch zur Herstellung von Filamenten für den FDM-3D-Druck verwendet werden kann – ideal für Arzneimittel Liefersysteme.

Pharmazeutische Wirkstoffe (active pharmaceutical ingredients kurz APIs) werden mit einem thermoplastischen Polymer gemischt und dann als Filamente extrudiert. Es ist ein kontinuierlicher Prozess, bei dem Druck und Wärme zum Schmelzen oder Erweichen von Materialien durch eine Öffnung angewendet werden, um neue Produkte mit gleichmäßiger Dichte und Form zu erzeugen.

Die Extrusion selbst kann die physikalischen Eigenschaften eines Stoffes verändern, wenn er auf einem Heißschmelzextruder, der Heizelemente zum Schmelzen der Materialien enthält und unter kontrollierten Bedingungen durch eine Düse oder Öffnung gepresst wird, einer der Hauptbestandteile von HME ist. andere umfassen einen Motor, einen Extrusionszylinder und rotierende Schrauben innerhalb des Zylinders.

Die Forscher erklärten: „Die Schnecken im Extruder können Scherbeanspruchung und intensive Durchmischung der Materialien bewirken. Die Reibung, die durch die Schrauben im Zylinder erzeugt wird, und die zugeführte Wärme führen zum Schmelzen des Polymermaterials. Die Schnecke fördert dann das geschmolzene Material den Zylinder hinunter. Der Extruder wird über eine zentrale elektrische Steuerung gesteuert, die direkt mit der Extrusionseinheit verbunden ist. Einige der zu steuernden Verarbeitungsparameter sind die Schneckendrehzahl (U/min), die Vorschubgeschwindigkeit, die Temperatur entlang des Zylinders und der Düse sowie das Vakuumniveau für die Entgasung.“

Da der HME-Prozess flexibel ist und regulatorischen Anforderungen bei der Herstellung von Darreichungsformen genügen kann, wird er häufig in pharmazeutischen Anwendungen eingesetzt.

„Während des Heißschmelzextrusionsprozesses von pharmazeutischen Darreichungsformen werden APIs, thermoplastische Polymerträger und Verarbeitungshilfsmittel wie Weichmacher und Antioxidantien im Extruder erhitzt und gemischt und dann durch eine Düse in Formen wie Granulat, Zylinder oder Filme gedrückt. ”Schrieben die Forscher. “In den letzten Jahren haben viele Arbeiten gezeigt, dass HME die Löslichkeit und Bioverfügbarkeit schwer löslicher Arzneimittel verbessern kann.”

Durch die Kombination der Technologie mit dem FDM-3D-Druck können Sie die Palette der verwendbaren FDM-Polymere erweitern, die Verwendbarkeit von FDM-3D-Druckern in vielen Branchen verbessern und letztendlich die komplexen Prozesse herkömmlicher Herstellungsverfahren für pharmazeutische Produkte rationalisieren.

“Die leistungsstarke Verarbeitungstechnologie von HME hat auch bei der Entwicklung verschiedener Arten von Medikamentenabgabesystemen große Aufmerksamkeit auf sich gezogen, da sich damit die Möglichkeit eröffnet hat, einige der Moleküle zu verwenden, die zuvor nicht geeignet waren, um in pharmazeutische Verabreichungsformen umgewandelt zu werden.” Forscher schrieben. „Dank seiner Fähigkeit und Effizienz, feste Dispersionen herzustellen, konnten auch nachhaltige, modifizierte und zielgerichtete Wirkstoffabgabesysteme entwickelt werden. Die unterschiedlichen Wirkstofffreisetzungssysteme können durch die Kontrolle der Formulierungen und der Verarbeitungsparameter bei der Verwendung von HME erreicht werden.“

HME, für das kein Lösungsmittel erforderlich ist, kann verwendet werden, um Arzneimittel mit einem weniger bitteren Geschmack herzustellen, während gleichzeitig die Produktionszeiten gesenkt und die Prozesseffizienz erhöht werden. Der Prozess ist jedoch nicht ohne Probleme – er erfordert einen hohen Energieeintrag für Scherkräfte und die erhöhte Temperatur des Extrudergehäuses, was zu einem thermischen Abbau der APIs führen kann. Es wird jedoch an der Forschung gearbeitet, um diese Probleme zu lösen, indem verschiedene technische Ansätze zusammen mit der richtigen Konstruktion und Formulierung der Ausrüstung verwendet werden.

„Die Vorteile des Einsatzes von FDM bei der Herstellung von Pharmazeutika umfassen Designflexibilität, Wirtschaftlichkeit und hohe Reproduzierbarkeit. Da FDM thermoplastische Filamente als Druckmaterialien verwendet, können die Filamente mit HME hergestellt werden. Mit Medikamenten beladene Filamente können aus dem HME extrudiert und direkt dem FDM 3D-Drucker zugeführt werden. Daher können HME-Technologie und FDM zu einem einzigen kontinuierlichen Prozess kombiniert werden, um die Effizienz zu steigern“, schloss das Team. „Der kombinierte Prozess bietet einen automatischen Produktionsprozess und könnte den Materialverlust begrenzen. Wenn diese beiden Technologien in einem einzigen Prozess gekoppelt werden, eröffnet sich die Möglichkeit, beliebige Darreichungsformen für den sofortigen Verbrauch im eigenen Haus zu erstellen. Dies ist besonders nützlich für Krankenhäuser in abgelegenen Gebieten.“

Authoren der Arbeit sind Deck Khong Tan, Mohammed Maniruzzaman und Ali Nokhodchi.