Dem National Institute for Materials Science und der Osaka University Graduate School of Engineering ist es gelungen, durch Bestrahlung von Nickelpulver mit einem Laserstrahl mit großem Radius und flacher Spitze einen Nickel-Einkristall mit nur sehr wenigen kristallinen Defekten zu erzeugen.

Dem Institut und der Osaka University Graduate School of Engineering ist es gelungen, durch Bestrahlung von Nickelpulver mit einem Laserstrahl mit großem Radius und flacher Spitze (d. h. einem Laserstrahl, dessen Intensität über einen Querschnitt des Strahls gleichmäßig ist) einen Nickel-Einkristall mit nur sehr wenigen kristallinen Defekten zu erzeugen. Mit dieser Technik kann eine Vielzahl von einkristallinen Werkstoffen hergestellt werden, darunter auch hitzebeständige Werkstoffe für Düsentriebwerke und Gasturbinen.

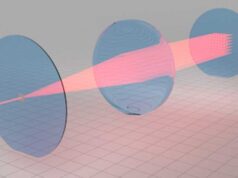

In früheren Studien wurde berichtet, dass Einkristalle mit Hilfe der additiven Fertigung mittels Elektronenstrahl hergestellt werden können. Dieses Verfahren erfordert jedoch eine teure Ausrüstung und ist aufgrund des erforderlichen Vakuums auch kostspielig, was seine breite Anwendung einschränkt. Obwohl die additive Fertigung mittels Laser auch mit billigeren Geräten möglich ist, sind frühere Versuche, Einkristalle mit dieser Technik herzustellen, gescheitert. Wenn ein Metallpulver-Rohmaterial mit einem Laserstrahl bestrahlt wird, schmilzt es und bildet eine Fest-Flüssig-Grenzfläche.

Es war schwierig, die Körner in der Nähe der Grenzfläche in der gleichen Richtung wachsen zu lassen und die Bildung von Defekten zu verhindern, die durch die Verfestigung der Körner entstehen. Man fand heraus, dass dieses Problem auf das Intensitätsprofil herkömmlicher Gauß-Laserstrahlen (d. h. Laserstrahlen mit einer glockenförmigen Intensität über einen Querschnitt des Strahls) zurückzuführen ist, das die Bildung von Polykristallen verursacht, die aus weniger ausgerichteten kristallinen Körnern mit vielen Korngrenzen bestehen.

Dem Forschungsteam der NIMS-Osaka University Graduate School of Engineering ist es gelungen, mit einem Flat-Top-Laserstrahl Einkristalle zu erzeugen, die eine flache Schmelzbadoberfläche auf den Nickelpulvern bilden. Die einzelnen kristallinen Körner wuchsen in der gleichen Richtung und wiesen weniger Defekte auf, die zu Verformungen führten. Einkristalle ohne Korngrenzen, die anfällig für Rissbildung sind, sind bei hohen Temperaturen sehr stabil. Mit dieser neuen Technik lassen sich die Entstehung von Dehnungen und die Rissbildung in den Kristallen während ihrer Erstarrung minimieren. Darüber hinaus erfordert diese Technik keine Impfkristalle, was die additiven Fertigungsverfahren vereinfacht.

Neben Nickel können mit diesem Verfahren auch andere Metalle und Legierungen zu einkristallinen Objekten verarbeitet werden. Triebwerks- und Gasturbinenkomponenten werden immer komplexer und leichter, und die Nachfrage nach additiver Fertigung dieser Komponenten unter Verwendung hitzebeständiger Superlegierungen auf Nickelbasis steigt. Da Einkristalle bei hohen Temperaturen stärker sind als Polykristalle, ist ihre praktische Verwendung als hitzebeständige Werkstoffe vielversprechend. Es wird erwartet, dass die weltweiten FuE-Anstrengungen zur Erreichung dieses Ziels mit Hilfe der kostengünstigeren und weit verbreiteten Technologie der additiven Laserfertigung rasch zunehmen werden.

Dieses Projekt wurde von einem Forschungsteam durchgeführt, bestehend aus Dennis Edgard Jodi (Junior Researcher, NIMS; Ph.D. Student, Kyushu University), Tomonori Kitashima (Principal Researcher, NIMS; Associate Professor, Kyushu University), Makoto Watanabe (Director of the Bonding and Manufacturing Field, NIMS), Takayoshi Nakano (Professor, Graduate School of Engineering, Osaka University) und Yuichiro Koizumi (Professor, Graduate School of Engineering, Osaka University).

Mehr über das National Institute for Materials Science finden Sie hier, und mehr über die Osaka University Graduate School of Engineering finden Sie hier.