Da die Welt daran arbeitet, schnellere und kostengünstigere Wege zu finden, um in den Weltraum zu gelangen, müssen innovative, moderne Technologien wie 3D-Druck getestet werden, anstatt sich an die herkömmlicheren, aber teureren Methoden zu halten. Die meisten aktuellen 3D-gedruckten thermoplastischen Satelliten werden im Rahmen von akademischen Projekten mit niedrigem Budget wie dem kleinen Tomsk-TPU-120 entwickelt. Es ist sehr wichtig, eine schnelle, flexible und automatisierte Serienproduktion zuverlässiger Satelliten für weniger Geld zu erreichen.

Dies ist das Thema eines Artikels mit dem Titel “Material Characterization of Additively Manufactured PA12 and Design of Multifunctional Satellite Structures”, der von einer kooperierenden Forschergruppe des Deutschen Zentrums für Luft- und Raumfahrt (DLR), des Fraunhofer-Instituts für Fertigungstechnik und Automatisierung (IPA) und des Instituts für Raumfahrtsysteme (IRS) der Universität Stuttgart.

Im Abstract heißt es: „Der zunehmende Kostendruck auf Satellitenbauer und ihre Zulieferer treibt die Motivation an, sich für neue Konstruktionen und Prozesse zu öffnen. Dieser Artikel untersucht die Anwendbarkeit der thermoplastischen additiven Fertigung für die Massenproduktion von Satelliten. Zunächst wird das Potenzial des kostengünstigen 3D-Druckmaterials Polyamid 12 für Weltraumstrukturen untersucht. Tests umfassen mechanische und thermische Vakuumeigenschaften. Im zweiten Schritt wird ein multifunktionaler Technologiedemonstrator entworfen und ein erster Qualifikationstest durchgeführt. Dieser Demonstrator integriert elektronische und thermische Managementkomponenten und zeigt erhebliche Mengeneinsparungen. Darüber hinaus ermöglichen die automatisierbaren Fertigungsprozesse weitere Kostensenkungen in der Serienproduktion.“

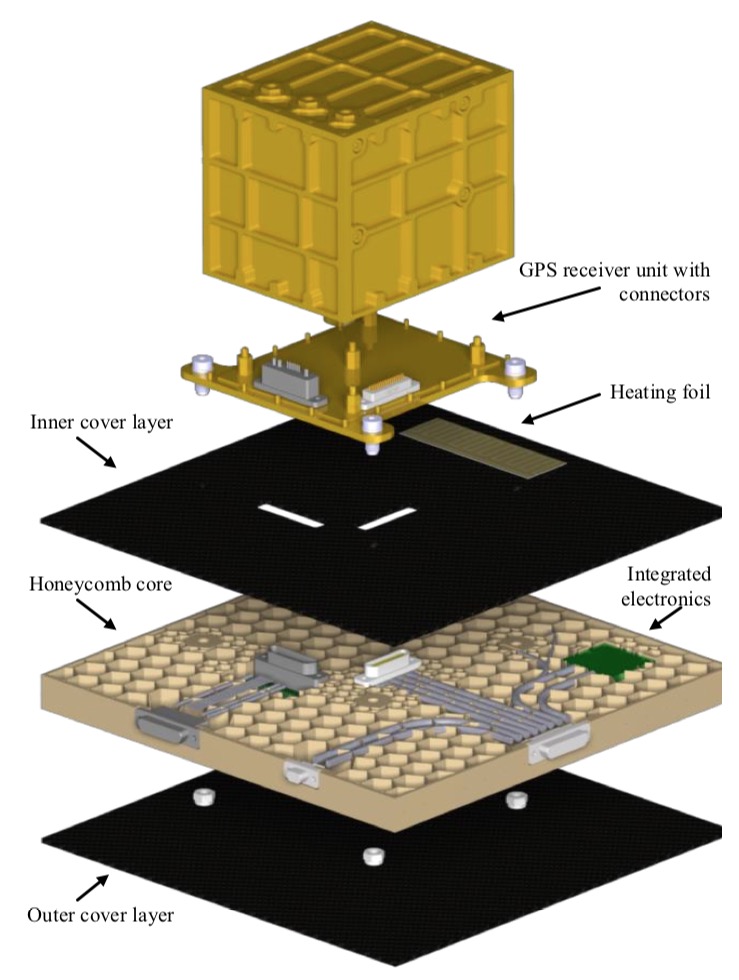

Die Forscher demonstrierten das Potenzial ihres multifunktionalen, kostengünstigen, 3D-gedruckten Satelliten, indem sie zunächst testeten, wie brauchbares PA 12 – ein leicht zu verarbeitendes thermoplastisches Material – für Massenanwendungen in der Luft- und Raumfahrt wie Satelliten geeignet ist. Anschließend wurde ein multifunktionaler Demonstrator entwickelt und getestet , das ist im Grunde ein “Sandwich mit einem 3D-gedruckten Wabenkern”.

“Zum einen steht damit bisher unbrauchbarer Gestaltungsraum zur Verfügung”, sagten die Forscher über die Struktur ihres Demonstrators. „Andererseits kann es durch hoch automatisierbare und flexible Prozesse hergestellt werden, beispielsweise durch Kombination von FFF-Druck und automatisierter Faserplatzierung (AFP). Die Demonstratorstruktur wird verwendet, um die möglichen Lösungen für die Integration von Funktionen in die Struktur durch 3D-Druck zu zeigen. Darüber hinaus zeigt es das Potenzial multifunktionaler Strukturen für zukünftige Satelliten. Um die angewandten Integrationskonzepte zu demonstrieren, wird eine zusätzliche Schüttelprobe entworfen und getestet.“

Um sowohl den FDM- als auch den SLS-3D-Druck zu testen, verwendete das Team Stratasys ‘kohlefaserverstärktes Polymer Nylon 12CF und PA 2200 von EOS für ihre Forschung und führte mechanische, Ausgasungs- und thermische Vakuumtests mit Proben durch, die in drei verschiedenen Ausrichtungen hergestellt wurden um den Young-Modul und die Zugfestigkeit zu messen. In Bezug auf den thermischen Vakuum-Zyklustest wurden die mechanischen Eigenschaften der 3D-gedruckten Proben geringfügig verbessert, obwohl die Bruchdehnung abnahm.

„Das von SLS verarbeitete reine PA weist mechanische Eigenschaften auf, die den Herstellerangaben sehr ähnlich sind. Es zeigt auch keine signifikante Anisotropie in Bezug auf die Druckorientierung. Das kohlefaserverstärkte PA hingegen zeigt eine starke Anisotropie “, erläuterten die Forscher. „Bei den in der Ebene und an den Seiten befindlichen Proben wird die Zugfestigkeit durch die Bewehrung drastisch erhöht. Die stehenden Exemplare zeigen dagegen eine verringerte Festigkeit. Ein ähnliches Verhalten kann in Bezug auf den Young’schen Modul beobachtet werden. Der Young-Modul des verstärkten Materials liegt jedoch immer über dem reinen PA. Darüber hinaus kann festgestellt werden, dass die Standardabweichung aller Tests weniger als 5% beträgt.“

Das Team kam zu dem Schluss, dass die PA-Materialien ein gutes Potenzial für kostengünstige Raumfahrtanwendungen aufweisen, obwohl ein ausgefeiltes Testprogramm für einen echten Qualifizierungsprozess erforderlich sein wird.

Ein Technologie-Demonstrator, der 3D-gedruckte Kabelkanäle umfasst, die Koaxialkabel und Kabelbündel integrieren, wurde verwendet, um sowohl die Funktionalität als auch die Realisierbarkeit der Funktionsintegration der 3D-gedruckten Satelliten für elektronische Komponenten, Antriebs- und Wärmemanagementkomponenten zu überprüfen dass zumindest in diesem Projekt eine Integration von Antriebskomponenten nicht möglich war.

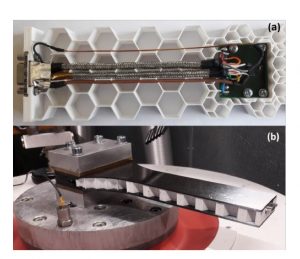

Die Forscher stellten eine Testkomponente mit einem Gyroskopsensor, einem Steckverbinder, einem eingebetteten Ultraschalldraht und anderen geplanten Funktionen für die Vibrationstests her und reichten diese ein. Das Bauteil wurde mit einem PETG-Wabenkern hergestellt, um sicherzustellen, dass vor der Optimierung des Druckprozesses für den PEI-Wabenkern Ergebnisse zur Funktionalität des Konzepts vorliegen.

Testkomponente für die Vibrationstestung (a) der gedruckte Wabenkern mit integrierter Elektronik; (b) die komplette Testkomponente, die auf dem Schüttler montiert ist

Nach dem Vibrationstest erkannte das Team keine sichtbaren Schäden oder Änderungen der Eigenfrequenz und konnte die Gesamtfunktionalität des elektronischen Systems überprüfen.

„Der Technologie-Demonstrator weist auf die Fähigkeit multifunktionaler Sandwichstrukturen für Satelliten hin. Das Konzept macht bisher unbrauchbaren Bauraum zugänglich und kann zu erheblichen Volumeneinsparungen führen. Ein erster erfolgreicher Vibrationstest bestätigt das Design “, schloss das Team. „Eine Gewichtsreduzierung ist dagegen unwahrscheinlich, da gedruckte Waben nicht leichter als herkömmliche Aluminiumwaben sind. Die multifunktionale Struktur bietet jedoch weitere Kosteneinsparungen durch eine automatisierte Produktion, die für die Massenproduktion geeignet ist, und senkt die Montagekosten.“

Die Forscher stellten fest, dass mehrere zusätzliche Schritte, wie eine umfassende Kostenanalyse, erforderlich sind, um eine „ganzheitliche Bewertung des vorgestellten Konzepts“ zu präsentieren.

Mitautoren der Zeitung sind Simon Hümbert, Lukas Gleixner, Emanuel Arce, Patrick Springer, Michael Lengowski und Isil Sakraker Özmen.