Patienten-spezifische Einlegesohlen die bislang in Handarbeit hergestellt wurden könnten zukünftig kostengünstiger im 3D-Druck-Verfahren produziert werden. Forscher der Fraunhoferinstitute für Werkstoffmechanik IWM und für Umwelt-, Sicherheits- und Energietechnik UMSICHT arbeiten gemeinsam mit Industriepartnern an der Digitalisierung des Herstellungsprozesses.

Drückt einem der Schuh, verlagert man das Gewicht um die schmerzende Stelle zu entlasten. Da Diabetes-Patienten jedoch oft von verkümmerten Nervenenden im Fuß betroffen sind, spüren sie die schmerzende Stelle nicht und es kommt zu Druckstellen und schließlich zu Wunden die schlecht verheilen. Passgenau angefertigte Einlegesohlen, die besonders weich an den verletzten Stellen sind, schaffen hier Abhilfe. Da sich Erfolge dieser Einlegesohlen bislang aufgrund der Einzelanfertigung nicht wissenschaftlich nachvollziehen lassen, sind besonders Krankenkassen an einer Digitalisierung für eine Datenerhebung interessiert. Außerdem sind mit der Herstellung mittels 3D-Druckverfahren Kosteneinsparungen verbunden.

Während die Vermessung selbst meist schon digital erfolgt, soll nun auch der Herstellungsprozess folgen, erklärt Dr. Tobias Ziegler, Wissenschaftler am IWM: ”

Die digitale Vermessung des Fußes ist bereits Usus. Im Projekt haben wir nun auch den Herstellungsprozess der Sohlen vollständig digitalisiert. Mithilfe der neu entwickelten Software kann der Orthopädieschuhtechniker die Sohle patientenindividuell entwerfen und das Ergebnis auf einem 3D-Drucker ausdrucken.”

Die Software könnte Orthopädietechnikern über das Projektmitglied IETEC in etwa zwei Jahren zur Verfügung stehen. Das Material, welches zum 3D-Druck verwendet werden soll ist thermoplastisches Polyurethan (TPU) der Industriepartner Covestro und Lehmann&Voss&Co. Derzeit wird and der Weiterentwicklung des Kunststoffs gearbeitet. Aber nicht nur das Material, sondern auch die 3D-Strukturen, die harte und weiche Stellen definieren, sind von Bedeutung.

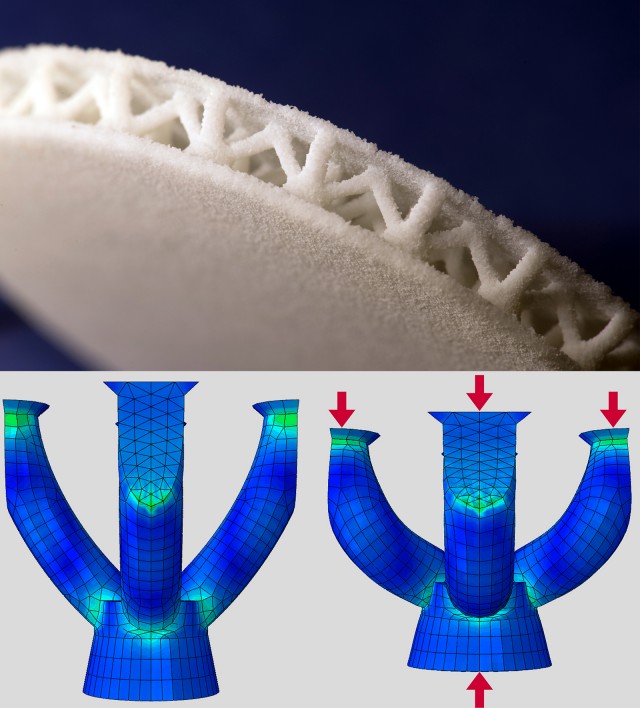

“Wir überlegen uns zunächst Strukturen – also etwa gerade Stege, Ärmchen mit einer Krümmung, Dreiecke – fertigen davon ein Computermodell an, geben die Materialdaten des jeweiligen Kunststoffs ein und simulieren, wie steif das Resultat unter Druck ist”, erklärt Ziegler. “Wo soll die Einlage fester sein, wo weich? Über die Art der Struktur können wir also die Steifigkeit der Sohle präzise einstellen.”

Derzeit werden die von Industriepartnern rpm GmbH und Sintermask mittels selektivem Lasersintern hergestellten Einlagen vom IWM geprüft. Erste Prototypen konnten so bereits realisiert werden.