PolyMerge GmbH, TIWARI Scientific Instruments GmbH und das Fraunhofer-Institut für Keramische Technologien und Systeme (IKTS) Dresden haben ein Verfahren entwickelt, mit dem sich ein auf bis zu 1400°C beheizbarer vollkeramischer Multikomponenten-Infrarotheizstrahler zum Kunststoffschweißen im 3D-Druck herstellen lässt.

Gastbeitrag Johannes Abel

Die neue Technologie könnte künftig das bisherige Portfolio von Quarzglasstrahlern oder Metallfolienemittern aufgrund viel größerer Geometriefreiheit und Herstellungsflexibilität erweitern. Forschungsziel der Firma PolyMerge GmbH, einem Hersteller von Maschinen zum Kunststoffschweißen, war es, komplexe Emitter zum kontaktlosen Erhitzen und Verbinden von Kunststoffbauteilen in kurzen Taktzeiten zu entwickeln. Ein Team des Fraunhofer IKTS hat die Verfahrensentwicklung mit Prozess- und Material-Know-how unterstützt.

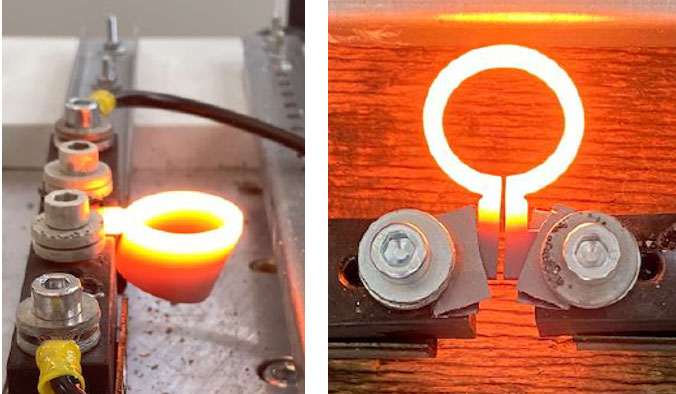

Im Projekt wurde das kostengünstige Fused Filament Fabrication für Keramiken (CerAM FFF) eingesetzt, um maßgeschneiderte Heizelemente herzustellen. Die Herstellung der verschiedenen Heizerstrukturen erfolgte bei einer moderaten Temperatur von 160 °C, mit einer Geschwindigkeit von 25 mm/s sowie mit einer Schichthöhe von 150 μm. TIWARI Scientific Instruments GmbH, ein ESA unterstütztes Startup, verwendete einen kommerziellen 3D-Drucker mit einem modifizierten Druckkopf zur additiven Fertigung der Teile. Durch eine genaue Extrusion des Filaments und sehr gute Haftung mit dem Druckbett konnten die Teile mit hoher Detailtreue und ohne Verzug hergestellt werden. Das eingesetzte Fertigungsverfahren ermöglicht eine Mehrkomponentenbauweise, die in der Kombination von elektrisch leitfähigem und elektrisch isolierendem keramischem Material innerhalb der omegaförmigen Heizerstruktur genutzt wurde.

Als Basismaterial kam ein mit elektrisch leitfähigem Molybdändisilizid (MoSi2) versetztes Siliziumnitrid (Si3N4) zum Einsatz. Dieses besitzt selbst bei hohen Temperaturen eine hervorragende Festigkeit und widersteht hohen strukturellen Belastungen sogar während des Heizens. Zur elektrischen Isolierung bzw. zur Aussteifung filigraner Strukturen der leitfähigen Komponente, wurde ein zweites Material ähnlicher Zusammensetzung, aber mit geringerem MoSi2-Anteil entwickelt. Das elektrisch leitfähige und das elektrisch isolierende Material wurde mittels Multimaterialverarbeitung zu einem gemeinsamen Zwei-Komponenten-Bauteil vereint. Dabei bestand die Herausforderung, eine annähernd gleiche thermische Ausdehnung und Schwindung der beiden Materialien während der obligatorischen Wärmebehandlung bis 1800°C zu gewährleisten.

Das weniger MoSi2 enthaltende elektrisch isolierende Material kann ebenfalls zum Korrosionsschutz der leitfähigen Komponente genutzt werden, um die Oxidation zu verhindern und die Zyklenfestigkeit zu erhöhen. Dies macht künftig auch Anwendungen in der Luft- und Raumfahrt, wie etwa leichtgewichtige selbstzündende Injektoren, möglich.