Der 3D-Druck, insbesondere die Laser-Pulverbettfusion oder L-PBF, erfordert eine umfangreiche Überwachung, um Fehler und Schwachstellen in den Endteilen zu vermeiden. In einer Arbeit mit dem Titel “Process Monitoring for Temporal-Spatial Modeling of Laser Powder Bed Fusion” untersucht ein Student namens Animek Shaurya den Einsatz von Hochgeschwindigkeitsvideokameras zur In-situ-Überwachung des 3D-Druckprozesses von Nickellegierung 625, um Schmelzspulen, Spritzer und Schmelzregionen zu erkennen, um die Qualität des Drucks zu verbessern.

“Die Größen, die über In-situ-Sensorik gemessen werden können, können als Prozesssignaturen bezeichnet werden und können die Informationsquelle zur Erkennung möglicher Fehler darstellen”, sagt Shaurya. “Die Videobilder werden für die zeitlich-räumliche Analyse unter Verwendung der Hauptkomponentenanalyse und der T2-Statistik verarbeitet, um die Geschichte der Pixelintensitätsstufen durch die Prozessüberwachung zu identifizieren. Diese Ergebnisse sind korreliert mit den Bereichen Überschmelzen und Spritzer. Die Ergebnisse dieser Studien werden Aufschluss über die Prozessparameter geben, die für die weitere Validierung von Modellierungsstudien oder für industrielle Zwecke verwendet werden können.”

Ein weiteres Ziel der Forschung ist die Untersuchung von Schmelzbadstandorten und der Typen, die beim Über-, Normal- und Unterschmelzen entstehen. Es gibt zwei Haupttypen von Schmelzbädern: Typ Eins, in dem sich der zu bearbeitende Schmelzbadbereich noch innerhalb der wärmebeeinflussten Zone der vorherigen Lukenabtastung (oder Gleisbearbeitung) befindet; und Typ Zwei, in dem der zu bearbeitende Schmelzbadbereich nicht mehr von der Wärme aus dem Laserscannen des vorherigen Gleises oder der vorherigen Luke beeinflusst wird.

Ein weiteres Ziel der Forschung ist die Untersuchung von Schmelzbadstandorten und der Typen, die beim Über-, Normal- und Unterschmelzen entstehen. Es gibt zwei Haupttypen von Schmelzbädern: Typ Eins, in dem sich der zu bearbeitende Schmelzbadbereich noch innerhalb der wärmebeeinflussten Zone der vorherigen Lukenabtastung (oder Gleisbearbeitung) befindet; und Typ Zwei, in dem der zu bearbeitende Schmelzbadbereich nicht mehr von der Wärme aus dem Laserscannen des vorherigen Gleises oder der vorherigen Luke beeinflusst wird.

Geräte und Ergebnisse

Für die Studie wurde eine EOS Direct Metal Laser Sintering Machine zum 3D-Druck von Nickelwürfeln eingesetzt. Die Experimente wurden entwickelt, um eine Beziehung zwischen Prozessparametern und Teilequalität zu etablieren.

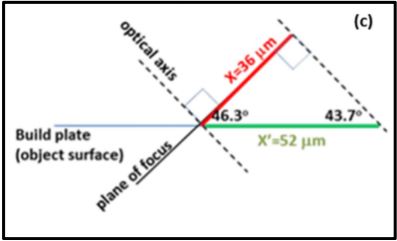

Eine Hochgeschwindigkeitskamera wurde verwendet, um eine in-situ Prozessüberwachung durchzuführen, um die Größe des Schmelzbades quantitativ zu analysieren und das Spritzerverhalten zu verstehen und zu analysieren.

Es zeigte sich, dass bei der Verarbeitung von Typ-1-Spuren ein Überschmelzen häufiger auftritt als bei Typ-2-Spuren.

“Solche hohen Werte treten in der Regel auf, da Pixel in diesen Bereichen durch ein Intensitätsprofil gekennzeichnet sind, das sich hauptsächlich von dem zugrunde liegenden Muster unterscheidet, das den Bildstrom beschreibt”, sagt Shaurya. “Das Wissen um die räumliche Lokalisierung dieser Spikes ist aus der Sicht von in-situ wichtig, da sie Informationen über lokale Anomalien liefern können, die zu Defekten an Produkten führen können.”

Das Spritzen geschieht mehr in Typ One Tracks als auch in Typ Two, so die Videobeweise.

“Die Ergebnisse dieser Studie zeigen, dass die Methode bei der Entwicklung eines selbstlernenden Assistenzsystems, das bei der Erkennung von Spritzern helfen kann, wenn das Produkt Schicht für Schicht hergestellt wird, mehr als geeignet ist”, schließt Shaurya. “Außerdem kann die Robustheit der in dieser Studie verwendeten PCA-Methodik leicht überprüft werden, indem man sie mit einem statistischen Deskriptor namens Hotelling’s T2-Distanz verknüpft, der eine räumliche Zuordnung zur Pixelposition mit Hauptkomponenten ermöglicht, die am meisten zur Videodatei beitragen und den Verlust der Informationen begrenzen.”