Ein innovatives Konzept ermöglicht die skalierbare und kontinuierliche Mikrofabrikation von Partikeln in einem mikrofluidischen System. Aachener Wissenschaftler entwickeln einen Produktionsprozess für ultrakleine, beliebig geformte Partikel. Der Prozess nutzt die 2PP-basierte 3D-Drucktechnologie von Nanoscribe und demonstriert mit der Herstellung von 150.000 Partikeln in 72 Stunden in einem Durchlauf sein Potenzial. Das Verfahren wird zunächst für das Tissue-Engineering eingesetzt. Die Ergebnisse erweitern die Möglichkeiten der Mikrofabrikation adaptiver, reaktiver und durchlässiger 3D-Gerüststrukturen für die Zellforschung.

Millimeter- und mikrometergroße Partikel sind nützliche und flexible Bausteine für Gerüste, die in chemischen und biochemischen Reaktoren benötigt werden. Bioreaktoren dienen der Immobilisierung und Analyse von Enzymen, Zellen oder Mikroorganismen auf der Oberfläche der inneren Strukturen des Reaktors. Entscheidend für die Leistung von Bioreaktoren ist ihre Fähigkeit, die Eigenschaften der Partikel, die sich auf die biologische Dynamik maßgeblich auswirken, optimal einzustellen.

Wissenschaftler der RWTH Aachen University und des DWI – Leibniz Institute for Interactive Materials in Aachen stellen ein neuartiges Konzept für die Mikrofabrikation von Partikeln vor: die kontinuierliche Zwei-Photonen-Polymerisation (2PP) in einem vertikalen Strömungskanal. Die Designfreiheit, die Formgenauigkeit und Materialflexibilität des 2PP-Verfahrens bieten die Voraussetzungen für die Mikrofabrikation von Partikeln mit komplexer Form, Mikrometergröße, Submikrometer-Strukturen und mit verschiedenen Materialien. Das neue Verfahren ermöglicht die Fertigung von Partikeln in großen Mengen und hohem Durchsatz. In einem Prozess der Selbstorganisation formieren sich die Mikropartikel mit einer Größe von etwa 20 µm aufgrund von Oberflächenwechselwirkungen zu 3D-Strukturen. In dem Forschungsprojekt werden die Gerüststrukturen mit verschiedenen Partikelformen, -größen und -materialien formiert und hinsichtlich Durchlässigkeit, hydraulischen Widerstands und Packungsdichte analysiert.

Partikel-Fertigung mit hohem Durchsatz

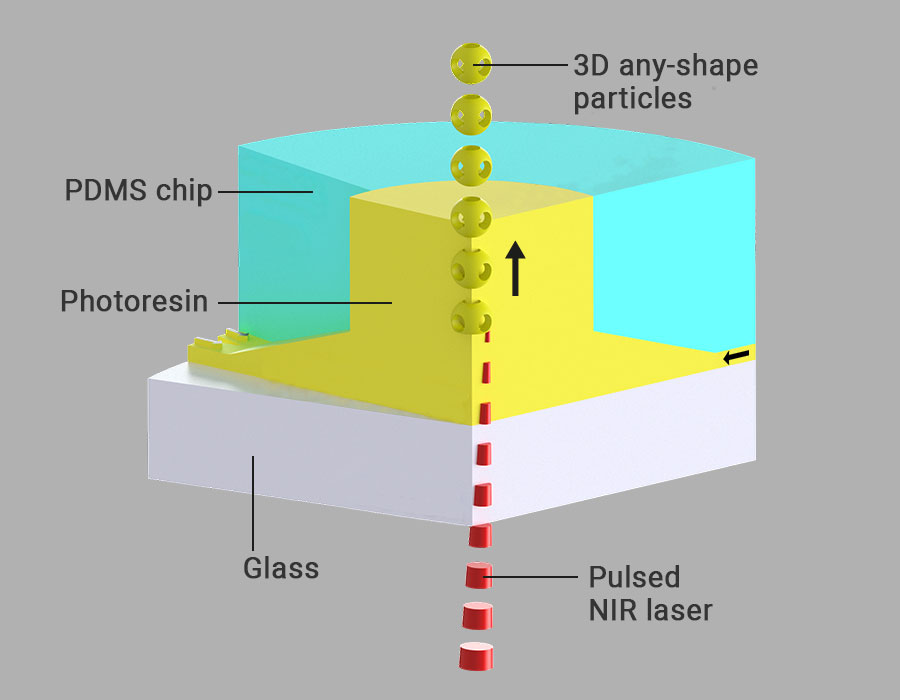

Wie funktioniert die Mikrofabrikation von Partikeln in einer Strömung? Das Konzept basiert auf der Zwei-Photonen-Polymerisation, die hier in einem mikrofluidischen Kanal stattfindet. Ein Laserstrahl wird in einer xy-Ebene gescannt, während der Flüssigkeitsstrom des Fotopolymers die gedruckte xy-Schicht durchgehend in z-Richtung transportiert. Sobald ein Partikel fertig gedruckt ist und sich im Strom weiterbewegt, wird der nächste auf die gleiche Weise in einem fortlaufenden Druckprozess hergestellt. Die DeScribe-Software von Nanoscribe ermöglicht die Definition unterschiedlicher Designs mit auch komplexen Geometrien. In Verbindung mit einem Phyton-Skript entsteht eine für das Druckverfahren modifizierte Ausgabedatei. Der Produktionsprozess ist kontinuierlich und bietet damit die Möglichkeit, viele tausend Partikel in wenigen Stunden zu produzieren. Beispielsweise wurden in 72 Stunden bis zu 150.000 Partikel gefertigt. Das 3D-Druckverfahren bietet auch im Durchlaufverfahren eine enorme Designfreiheit, welche charakteristisch für die Zwei-Photonen Polymerisation ist. So können Partikel in jeder beliebigen Form hergestellt werden.

Der 3D-Druck von Partikeln im mikrofluidischen Kanal hat gegenüber der Fertigung auf einem Substrat einige Vorteile. Die kontinuierliche Herstellung ermöglicht es, ein Partikel nach dem anderen zu drucken, ohne Wartezeit zwischen zwei Partikeln. Durch die kontinuierliche Bewegung der xy-Schicht in z-Richtung, kann bei der schichtweisen Mikrofabrikation im Strömungskanal die Bewegung der Positionierungsbühne in z-Richtung entfallen. Das neue Verfahren bietet folglich einen Geschwindigkeitsvorteil bei der Herstellung von kleinen, komplex-geformten Partikeln.

Biohybrid-Gewebe aus Zellen und Partikeln

Partikel mit einer Größe von weniger als 100 µm tendieren dazu, sich selbst zu organisieren und komplexe Gerüststrukturen zu bilden. Die Eigenschaften der neu formierten Strukturen können durch die Abstimmung von Form, Größe, Porosität und Materialeigenschaften der Partikel angepasst werden. Dies führt zu einer hohen Flexibilität bei der Herstellung von Gerüsten für die Zellkultivierung und das Tissue Engineering. Die Abstimmung der Partikelgeometrie wirkt sich auf das Verhältnis von Oberfläche zu Volumen aus, wodurch die Hydrodynamik durch und um die Gerüste herum maßgeschneidert werden kann. Dennoch ist es weiter anspruchsvoll, den Selbstorganisationsprozess der Partikel im mikrofluidischen Kanal zur Herstellung von Gerüststrukturen gezielt zu beeinflussen.

Auf den Partikelgerüststrukturen werden zunächst 3D-Biohybridgewebe aus Zellen und Partikeln untersucht. Die Wissenschaftler kultivieren Fibroblasten-Zellen von Mäusen in Wechselwirkung mit Partikeln, die sich im Strömungskanal zu Gerüststrukturen formiert haben. Die Partikel wurden mit dem nicht-zytotoxischen Fotolack IP-Visio von Nanoscribe gedruckt, der eine geringe Fluoreszenz aufweist, um eine bessere Zellmikroskopie-Analyse zu ermöglichen. Vier Tage nach der Kultivierung interagierten die Zellen mit den gedruckten Gerüsten, vermehrten sich, hafteten an den Gerüsten, infiltrierten diese und verbanden die Partikel miteinander, wodurch eine neue Gewebeformation entstand.

Der Artikel basiert auf Pressematerial von Nanoscribe. Weiterführende Fachartikel zu dem Thema findet man direkt beim Hersteller.