Während auf der Erde 3D-gedruckte Raketen, Autoteile und sogar Häuser auf den Markt kommen, will L3Harris Technologies das International Space Station (ISS) National Laboratory bei seiner Suche nach haltbaren Materialien für den 3D-Druck von Satellitenkomponenten nutzen.

Bevor 3D-gedruckte Materialien für den Bau nachhaltigerer und effizienterer Teile für Raumfahrzeuge verwendet werden können, müssen sie getestet werden, um sicherzustellen, dass sie den rauen Bedingungen im erdnahen Orbit (LEO) standhalten.

Zu den Nutzlasten, die auf der bevorstehenden 27. kommerziellen CRS-Mission (Commercial Resupply Services) von SpaceX starten, gehört ein Projekt zum Testen eines von L3Harris entwickelten 3D-gedruckten Hochfrequenzschaltkreises und verschiedener 3D-gedruckter Materialproben. Das Projekt ist die Fortsetzung eines Experiments, das 2021 auf der ISS stattfand und bei dem zwei Monate lang Daten gesammelt wurden. Dieses Mal wird L3Harris auch photonisches Material für eine neue Technologie namens photonische integrierte Schaltungen testen. Diese Schaltkreise, die für die Satellitenkommunikation verwendet werden und ähnlich wie Computerchips funktionieren, nutzen Licht anstelle von Elektronen in der herkömmlichen Elektronik, ähnlich wie Licht Informationen in Glasfaserkabeln für Telefon- und Internetdaten überträgt.

“Wir freuen uns darauf, die 3D-gedruckten Materialien sechs Monate lang zu testen und die neuen Ergebnisse mit früheren ISS-Experimenten und Bodentests zu vergleichen”, so Arthur C. Paolella, leitender Wissenschaftler und technischer Mitarbeiter bei L3Harris, einem führenden Unternehmen der Luft- und Raumfahrt- sowie Verteidigungsindustrie. “Die Fähigkeit, Materialien für den Einsatz im Weltraum in 3D zu drucken, eröffnet neue Möglichkeiten für das Design und den Bau von Satelliten und macht die Herstellung von Raumfahrzeugen kostengünstiger und effizienter.”

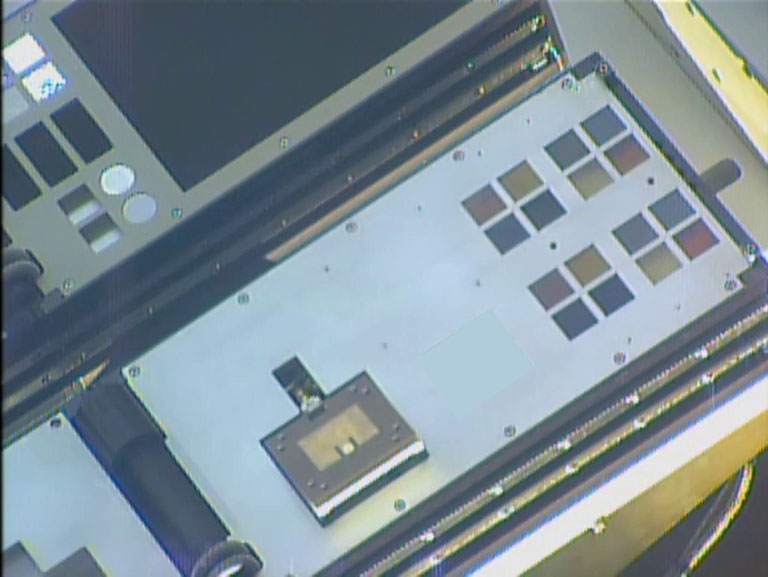

Eduardo Rojas, Leiter des Labors für drahtlose Geräte und Elektromagnetik an der Embry Riddle Aeronautical University, und seine Studenten sind an dem Experiment beteiligt. Für die Untersuchung wird die MISSE-Fluganlage (Eigentum und Betrieb des kommerziellen Dienstleisters Aegis Aerospace, ISS National Lab) genutzt, die an der Außenseite der ISS angebracht ist. Dort werden die Materialproben den rauen Bedingungen des Weltraums ausgesetzt, um ihre Haltbarkeit zu testen. Die Materialien werden verschiedenen Bedingungen ausgesetzt, einschließlich extremer Temperaturen und Strahlung, um ihre Leistungsfähigkeit in der gleichen Umgebung zu testen, in der auch die Satelliten arbeiten werden.

“Während wir die Haltbarkeit dieser Materialien auf der Erde jeweils nur auf ein oder zwei dieser Faktoren testen können, können wir auf der ISS alle potenziellen Gefahren auf einmal prüfen”, so Paolella.

Die Ergebnisse werden dazu verwendet, die Materialien weiterzuentwickeln und zu verfeinern, um sie in die Satellitenherstellung einzubeziehen, so Paolella. Photonische integrierte Schaltkreise für die optische Kommunikation zwischen Satelliten und dem Boden könnten eines Tages die Größe, das Gewicht und die Leistung von Kommunikationssystemen verringern und die Datenmenge erhöhen, die von Satellit zu Satellit übertragen werden kann, sagte er. L3Harris erforscht weiterhin andere potenzielle weltraumgestützte Anwendungen für 3D-gedruckte Materialien, einschließlich Herstellung und Reparatur in der Umlaufbahn.

Mehr über L3Harris finden Sie hier.