Stellen Sie sich eine Welt vor, in der Objekte in wenigen Minuten hergestellt und an die jeweilige Aufgabe angepasst werden können. Ein Erfinder mit einer Idee für ein neues Produkt könnte einen Prototyp entwickeln, der während einer Kaffeepause getestet wird. Ein Unternehmen könnte Teile und Produkte, auch komplexe, in Massenproduktion herstellen, ohne an teilespezifische Werkzeuge und Maschinen gebunden zu sein, die nicht bewegt werden können. Ein Chirurg könnte für einen Patienten ein maßgeschneidertes Ersatzknie bekommen, ohne den Operationssaal zu verlassen. Und eine Reparaturperson könnte ein fehlerhaftes Teil identifizieren und vor Ort ein neues herstellen – Sie müssen nicht in ein Lagerhaus gehen, um etwas aus dem Bestand zu holen.

Eine solche Zukunft könnte durch den 3D-Druck ermöglicht werden, sagt A. John Hart, außerordentlicher Professor für Maschinenbau und Direktor des Laboratoriums für Fertigung und Produktivität und der Mechanosynthesis Group am MIT.

„Im 3D-Druck – auch als additive Fertigung bezeichnet – fangen Sie also nicht mit einem festen Block und Schleifmaterial an, sondern beginnen mit nichts und bauen Ihr Objekt Schicht für Schicht auf“, erklärt Hart.

Seit seiner Erfindung vor etwa drei Jahrzehnten haben Ingenieure den 3D-Druck als Werkzeug für das Rapid Prototyping verwendet. In den letzten Jahren hat sich der Einsatz jedoch erweitert. Hart würdigt diese Erweiterung auf bessere 3D-Drucker, aber auch auf die weit verbreitete Übernahme von computergestütztem Design (CAD) und aufstrebenden Softwaretools für die 3D-Formoptimierung. Designer können heute mithilfe von CAD-Software ein virtuelles 3D-Modell ihres Zielprodukts erstellen und dabei eine digitalisierte Beschreibung davon erstellen.

Diese Beschreibung kann in eine Software einfließen, die Anweisungen zum Steuern des Pfads des 3D-Druckers entwickelt. Konstrukteure müssen sich daher nicht mehr auf Strukturen beschränken, die durch spanende Bearbeitung oder Formung hergestellt werden können. „Sie können beispielsweise einen Flugzeugsitz mit einer komplexen inneren Struktur herstellen, die ihn leicht macht und im Flug Kraftstoff spart“, sagt Hart.

Obwohl er große Fortschritte gemacht hat, ist der 3D-Druck noch weit von dem entfernt, was Hart sich vorstellen kann. Zwei kürzliche Fortschritte aus seinem Labor könnten dazu beitragen, die Einführung des 3D-Drucks zu beschleunigen: Ein Gerät, mit dem Hand-held Objekte weitaus schneller gedruckt werden können, als dies bei heutigen Desktop-3D-Druckern der Fall ist, und ein Verfahren, bei dem Cellulose als kostengünstiger, biologisch erneuerbarer Ersatz verwendet wird für die üblichen Kunststoffe.

Ursachen der Verlangsamung

Um herauszufinden, was die aktuellen 3D-Drucker verlangsamt, hat Hart sich mit Jamison Go SM ’15, die jetzt ein Maschinenbauingenieur bei Desktop Metal ist, und Adam Stevens SM ’15, einem Doktoranden in Hart, zusammengetan, um mehrere kommerzielle extrusionsbasierte Desktop-Modelle zu untersuchen. Sie kamen zu dem Schluss, dass ihre sogenannten volumetrischen Bauraten durch drei Faktoren begrenzt sind: Wie viel Kraft kann der Druckkopf ausüben, wenn er das Material durch die Düse drückt; wie schnell Wärme auf das Material übertragen werden könnte, damit es schmelzen und fließen kann; und wie schnell der Drucker den Druckkopf bewegen kann.

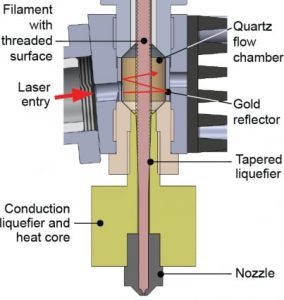

Basierend auf diesen Erkenntnissen entwickelten sie eine Maschine mit speziellen Funktionen, die alle drei Einschränkungen berücksichtigt. In ihrem neuartigen Design wird ein Filament mit einer Gewindeoberfläche in den oberen Teil des Druckkopfs zwischen zwei Walzen eingeführt, die ein Verdrehen verhindern. Es tritt dann in die Mitte einer rotierenden Mutter ein, die von einem Motorband gedreht wird und Innengewinde hat, die mit den Außengewinden des Filaments kämmen. Wenn sich die Mutter dreht, drückt sie das Filament in eine von Goldfolie umgebene Quarzkammer. Dort tritt ein Laser von der Seite ein und wird mehrmals von der Goldfolie reflektiert, wobei er jedes Mal durch die Mitte des Fadens tritt, um ihn vorzuwärmen. Das erweichte Filament tritt dann in einen heißen Metallblock ein, der es (durch Leitung) weiter auf eine Temperatur über seinem Schmelzpunkt erwärmt. Beim Absteigen wird das geschmolzene Material weiter erhitzt und verengt und schließlich durch eine Düse auf das Druckbett extrudiert.

Dieses Design überwindet die Grenzen für Kraft und Erwärmung von langsamen 3D-Druckern. Bei einem Standarddrucker wird das Filament von zwei kleinen, sich drehenden Rädern gedrückt. Fügen Sie mehr Kraft hinzu, um die Dinge zu beschleunigen, und die Räder verlieren die Traktion, und der Faden bleibt stehen. Mit dem neuen Design ist das kein Problem. Durch das Zusammenpassen der Gewinde des Filaments und der Mutter wird ein maximaler Kontakt zwischen den beiden gewährleistet. Infolgedessen kann das System eine hohe Kraft auf das Filament übertragen, ohne seinen Griff zu verlieren.

Der Standarddrucker ist auch auf die Wärmeleitung zwischen dem sich bewegenden Filament und einem erhitzten Block angewiesen, und dieser Vorgang benötigt Zeit. Bei einer höheren Vorschubgeschwindigkeit kann der Kern möglicherweise nicht vollständig schmelzen, was zwei Auswirkungen hat: Das Drücken des Materials durch die Düse wird härter, und das extrudierte Material haftet möglicherweise nicht gut an der zuvor abgeschiedenen Schicht. Durch das Vorwärmen des Filaments mit einem Laser wird sichergestellt, dass das Filament bis zum Erreichen der Düse vollständig geschmolzen ist.

Tests haben gezeigt, dass der neuartige Druckkopf dem Filament mindestens zweieinhalb Mal mehr Kraft geben kann als herkömmliche Desktop-Modelle und eine Extrusionsrate erzielen, die 14-fach höher ist.

Angesichts dieser hohen Extrusionsrate mussten die Forscher einen Weg finden, den Druckkopf schnell genug zu bewegen, um mithalten zu können. Sie entwarfen einen Mechanismus mit einem Metall-Hängebock, der die Form eines „H“ hat und einen kontinuierlichen Riemen hat, der um die Rollen läuft, die von zwei Motoren angetrieben werden, die am stationären Rahmen montiert sind. Der Druckkopf sitzt auf einer Bühne, die mit dem Gurt verbunden ist, und wird schnell und problemlos durch die vorgeschriebenen Positionen in jeder Ebene transportiert.

Um das neue Portal zu testen, haben die Forscher es einer Reihe von Tests unterzogen. Zum einen befahlen sie ihm, eine ununterbrochene Hin- und Herbewegung zwischen zwei Positionen mit verschiedenen Geschwindigkeiten auszuführen, und überprüften die Konsistenz des Endes. Aufgrund dieser Herausforderungen gelangten die Forscher zu dem Schluss, dass das Portal ausreichend schnell und genau genug war, um die Arbeit zu erledigen.

Testobjekte herstellen

Zur Demonstration ihres Systems druckte das Team eine Reihe von Testobjekten. Der Druck eines Brillengestells dauerte 3,6 Minuten, ein kleiner Spiralbecher etwas mehr als 6 Minuten und ein Kegelradgetriebe (ein Zahnrad mit abgewinkelten Zähnen) etwa 10 Minuten. Die mikroskopische Untersuchung der Objekte bestätigte, dass die einzelnen abgeschiedenen Schichten bei einer Dicke von 0,2 mm sehr gleichmäßig waren, und Tests ihrer mechanischen Eigenschaften bestätigten, dass sie stark und robust waren.

Die komplexe Form des Kegelradgetriebes machte es zu einer besonders guten Testperson. Die Innenfläche ist so abgeschrägt, dass der offene Raum unten breiter ist als der obere. Die Forscher haben noch komplexere Formen mit größeren inneren Öffnungen hergestellt, und die Maschine hat erfolgreich die dünnen, soliden Beine geschaffen, die anfänglich zur Unterstützung benötigt werden und nach dem Erstarren des Stücks entfernt werden.

Um ihren Drucker besser beurteilen zu können, verwendeten die Forscher ihn und mehrere kommerzielle Desktop-Modelle, um dasselbe Objekt zu drucken – ein dreieckiges Prisma von 20 Millimetern Höhe. Bei einer vergleichbaren Auflösung (basierend auf Düsendurchmesser und Schichthöhe) erreichte der Drucker eine durchschnittliche volumetrische Baurate, die bis zu zehnmal höher war als bei Desktop-Modellen. Es war sogar dreimal besser als ein System im industriellen Maßstab, das über ein wesentlich größeres Druckkopf- und Bewegungssystem verfügt und über 100.000 US-Dollar kostet.

Die Forscher haben Probleme identifiziert und angegangen, die durch die Hochgeschwindigkeitsabscheidungsbedingungen entstanden sind. Bei hohen Bauraten stellten sie zum Beispiel fest, dass ihre Schichten nicht gut hafteten und die Formen manchmal verzerrt wurden. Durch die kontrollierte Strömung von Kühlluft auf neu abgeschiedenes Material wurden diese Probleme gelöst. Sie entschieden auch, dass sie in der Lage sein sollten, die Kopplung zwischen dem Laser und dem Filament zu verbessern und eine noch effizientere Erwärmung zu erreichen. Das Team verbessert außerdem die Genauigkeit des Systems, indem es die Extrusionsrate und die Druckkopfgeschwindigkeit koordiniert und neue Steuerungsalgorithmen für den Drucker implementiert.

Die Forscher sind nicht in der Lage, die potenziellen Kosten ihres Druckers abzuschätzen. Ihr Prototypsystem kostet etwa 15.000 US-Dollar, wovon zwei Drittel auf Laser und Motoren entfallen. Es ist daher unwahrscheinlich, dass es die persönlichen Desktop-Systeme von heute ersetzen wird. Es sollte jedoch mit hochmodernen professionellen Systemen kostengünstig sein und gleichzeitig niedrigere Betriebskosten durch schnellere Ausgabe bieten.

Zellulose-Rohstoffe

Eine weitere wichtige Komponente von Harts Vision für den 3D-Druck ist die Möglichkeit, reichlich und umweltfreundlich Materialien zu verarbeiten. Hart und Sebastian Pattinson, ein ehemaliger Postdoc im Maschinenbau, der heute Dozent an der University of Cambridge in Großbritannien ist, demonstrierten eine Technik, bei der das weltweit am häufigsten vorkommende natürliche Polymer verwendet wurde: Cellulose.

Cellulose bietet viele Vorteile gegenüber herkömmlichen Ausgangsstoffen auf Kunststoffbasis: Es ist kostengünstig, biologisch erneuerbar, biologisch abbaubar, mechanisch robust und chemisch vielseitig. Darüber hinaus wird es in Pharmazeutika, Verpackungen, Kleidung und einer Vielzahl anderer Produkte eingesetzt, von denen viele mit 3D-Druck angepasst werden können.

Das Problem ist, dass die bisherigen Bemühungen um 3D-Druckzellulose weitgehend erfolglos waren. Die reichlich vorhandene Wasserstoffbrückenbindung zwischen den Cellulosemolekülen – was sie in Pflanzen stark macht – führt nicht zum 3D-Druck. Erwärmen Sie Cellulose und zersetzt sich, bevor sie ausreichend fließfähig wird, um aus der Düse eines Druckkopfs zu extrudieren.

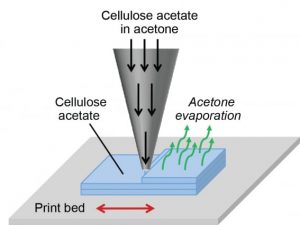

Um dieses Problem zu lösen, arbeiteten Hart und Pattinson mit Celluloseacetat, einer chemisch behandelten Form von Cellulose, die weniger Wasserstoffbrücken aufweist. Sie lösen das Celluloseacetat zuerst in einem Aceton-Lösungsmittel auf, um ein viskoses Ausgangsmaterial zu bilden, das bei Raumtemperatur leicht durch die Druckerdüse fließt. Wenn sich die Mischung über das Druckbett ausbreitet, verdampft das Acetonlösungsmittel schnell und hinterlässt das Celluloseacetat. Durch Eintauchen des fertigen Celluloseacetat-Objekts in Natriumhydroxid wird das Acetat entfernt und die Cellulose mit ihrem vollen Netzwerk von Wasserstoffbrücken wiederhergestellt.

Mit diesem Verfahren druckten die Forscher komplexe Objekte aus ihren cellulosehaltigen Materialien und die mechanischen Eigenschaften der Teile waren gut. Nach der Natriumhydroxidbehandlung waren ihre Festigkeit und Steifigkeit – in alle Richtungen gemessen – denjenigen von Teilen üblicher 3D-Druckmaterialien überlegen.

Hart weist auch darauf hin, dass Cellulose chemische Vielseitigkeit bietet. “Sie können Cellulose auf verschiedene Weise modifizieren, beispielsweise um die mechanischen Eigenschaften zu verbessern oder um Farbe hinzuzufügen”, sagt er.

Eine Option, die die Forscher untersuchten, war das Hinzufügen antimikrobieller Eigenschaften. Sie druckten eine Reihe von Datenträgern, einige aus normalem Celluloseacetat und einige mit einem hinzugefügten antimikrobiellen Farbstoff, und legten jeweils eine Lösung ab, die E. coli-Bakterien enthielt. Sie ließen dann einige der Platten im Dunkeln und setzten andere einer Fluoreszenzlampe aus, wie sie in Labors und Krankenhäusern verwendet wird. Die Analyse der Bakterien, die nach 20 Stunden überlebten, zeigte, dass die mit Farbstoff hergestellten und dem Licht ausgesetzten Scheiben 95 Prozent weniger Bakterien aufwiesen als die anderen. Als Musterprodukt druckten sie chirurgische Pinzetten – ein Instrument, das in allen chirurgischen Umgebungen, in denen die Sicherstellung der Sterilität ein Problem darstellt, sehr wertvoll sein könnte.

Hart glaubt, dass die Möglichkeiten, die ihr Zellulosedruckverfahren bietet, von wirtschaftlichem Interesse sein könnten. Es verwendet ein Standardprodukt, das weit verbreitet und kostengünstiger als das typische Extrusionsfilamentmaterial ist. Sie findet bei Raumtemperatur statt, so dass keine kostspielige Wärmequelle wie der Laser erforderlich ist, der in dem zuvor beschriebenen neuartigen Druckkopf verwendet wird. Und solange das Aceton aufgefangen und recycelt wird, ist der Prozess umweltfreundlich.

Eine weitere Zutat

Hart hofft, dass diese und andere Entwicklungen aus seinem Labor den 3D-Druck vorantreiben werden. Es gibt jedoch noch ein weiteres kritisches Element: eine Belegschaft, die sowohl in technischen als auch in betriebswirtschaftlichen Aspekten der additiven Fertigung kennt.

Zu diesem Zweck unterrichtet er eine MIT-Klasse für Hochschulabsolventen in additiver Fertigung, die sich als sehr beliebt herausstellt. und im Jahr 2018 startete er einen Online-Profikurs über MIT xPRO, bei dem im ersten Durchgang fast 1.200 Personen eingeschrieben waren. Er bietet auch ein fünftägiges MIT-Kurzprogramm auf dem Campus an, das weltweit Teilnehmer anlockt, die sich mit der additiven Fertigung in ihren Konstruktions- und Fertigungsprozessen vertraut machen möchten.

Er leitet jetzt das neue MIT-Zentrum für additive und digitale fortschrittliche Produktionstechnologien. Pläne für Symposien, an denen seine Mitglieder ihr Wissen, ihre Ideen und Erfahrungen austauschen, sind in Planung. Die enthusiastische Reaktion auf diese Angebote lässt vermuten, dass Harts Vision von 3D-Druck und digitalisiertem Design und Produktion endlich auf dem Weg zur Realität sein könnte.

Die Forschung wurde teilweise von der Lockheed Martin Corporation unterstützt. Sebastian Pattinson wurde von einem Postdoktorandenstipendium der National Science Foundation für Wissenschaft, Technik und Bildung für Nachhaltigkeit unterstützt.