Das Versprechen der additiven Fertigung, die Industrie zu revolutionieren, wird durch ein weit verbreitetes Problem eingeschränkt: Winzige Gastaschen im Endprodukt, die zu Rissen und anderen Fehlern führen können.

Die heute in Science veröffentlichten Forschungsergebnisse, angeführt von Teams der Carnegie Mellon University und des Argonne National Laboratory (DOE) des US-Energieministeriums, haben ermittelt, wie und wann sich diese Gasblöcke bilden, sowie eine Methodik, um deren Bildung vorherzusagen – Informationen, die dies könnten den 3D-Druckprozess drastisch verbessern.

“Die Forschung in diesem Artikel wird sich auf eine bessere Qualität und eine bessere Kontrolle der Arbeit mit den Maschinen auswirken”, sagte Anthony Rollett, Professor für Materialwissenschaft und Werkstofftechnik an der Carnegie Mellon University und Autor der Zeitschrift. „Damit die additive Fertigung für die Mehrzahl der Unternehmen wirklich an Bedeutung gewinnt, müssen wir die Konsistenz der Endprodukte verbessern. Diese Forschung ist ein wichtiger Schritt in diese Richtung.“

Die Wissenschaftler nutzten die extrem hellen, energiereichen Röntgenstrahlen von Argonne’s Advanced Photon Source (APS), einer DOE Office of Science-Benutzeranlage, um extrem schnelle Videos und Bilder eines Prozesses namens Laser Power Bed Fusion (LPBF) aufzunehmen. in denen Laser Materialpulver miteinander verschmelzen und verschmelzen.

Die Laser, die jede Pulverschicht abtasten, um Metall dort zu verschmelzen, wo es gebraucht wird, schaffen das fertige Produkt buchstäblich von Grund auf. Defekte können sich bilden, wenn Gasblasen in diesen Schichten eingeschlossen werden, was zu Unvollkommenheiten führen kann, die zu Rissen oder anderen Ausfällen im Endprodukt führen können.

Bislang wussten Hersteller und Forscher nicht viel darüber, wie der Laser in das Metall bohrt und Hohlräume erzeugt, die als “vapor depressions” bezeichnet werden. Sie gingen jedoch davon aus, dass die Art des Metallpulvers oder die Stärke des Lasers daran schuld waren. Infolgedessen haben die Hersteller einen Versuchs- und Fehleransatz mit verschiedenen Arten von Metallen und Lasern verwendet, um die Defekte zu reduzieren.

Tatsächlich zeigt die Forschung, dass diese Dampfsenkungen unter nahezu allen Bedingungen im Prozess existieren, unabhängig von Laser oder Metall. Noch wichtiger ist, dass die Forschung zeigt, wie vorherzusagen ist, wann eine kleine Depression zu einer großen und instabilen Depression anwachsen wird, die möglicherweise einen Defekt verursachen kann.

“Wir ziehen das Tuch zurück und enthüllen, was wirklich los ist”, sagte Rollett. „Die meisten Leute glauben, Sie strahlen ein Laserlicht auf die Oberfläche eines Metallpulvers, das Licht wird vom Material absorbiert und es schmilzt das Metall in ein Schmelzbad. Tatsächlich bohren Sie wirklich ein Loch in das Metall.”

Durch die Verwendung hochspezialisierter Ausrüstung bei Argonne APS, einer der leistungsfähigsten Synchrotronanlagen der Welt, beobachteten die Forscher, was passiert, wenn sich der Laser über das Metallpulverbett bewegt, um jede Schicht des Produkts zu erzeugen.

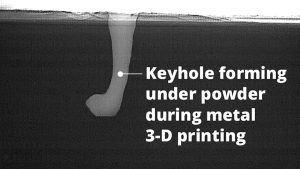

Unter perfekten Bedingungen ist die Form des Schmelzbades flach und halbkreisförmig und wird als “conduction mode” bezeichnet. Während des eigentlichen Druckvorgangs kann der Hochleistungslaser, der sich oft mit niedriger Geschwindigkeit bewegt, die Form des Schmelzbades in etwas ändern ein schlüsselloch in einem abwehrschloss: rund und groß oben, unten mit schmaler spitze. Ein solches “Keyhole-Modus” -Schmelzen kann möglicherweise zu Defekten im Endprodukt führen.

Dieses Bild, das im Argonne National Laboratory unter dem Synchrotron aufgenommen wurde, zeigt eine Schlüsselloch-Lücke, die gerade entsteht, während sich der Metall-3-D-Druckprozess bildet. Während der Laserpulverbett-Fusion “bohrt” ein 3D-Drucker ein Loch in das Metall.

“Basierend auf dieser Forschung wissen wir jetzt, dass das Schlüsselloch-Phänomen in vielerlei Hinsicht wichtiger ist als das Pulver, das in der additiven Fertigung verwendet wird”, sagte Ross Cunningham, ein Absolvent der Carnegie Mellon University und einer der Co-First-Autoren dieses Papiers. “Unsere Forschung zeigt, dass Sie die Faktoren, die zu einem Schlüsselloch führen, vorhersagen können. Das bedeutet, dass Sie diese Faktoren auch isolieren können, um bessere Ergebnisse zu erzielen.”

Die Forschung zeigt, dass sich Schlüssellöcher bilden, wenn eine bestimmte Laserleistungsdichte erreicht wird, die ausreicht, um das Metall zu kochen. Dies zeigt wiederum die entscheidende Bedeutung des Laserfokus im additiven Fertigungsprozess, ein Element, das bisher wenig Beachtung fand, so das Forschungsteam.

“Das Schlüsselloch-Phänomen konnte aufgrund der bei Argonne entwickelten Spezialfähigkeiten erstmals mit solchen Details betrachtet werden”, sagte Tao Sun, ein Physiker aus Argonne und ein Verfasser der Zeitung. “Natürlich ist der intensive hochenergetische Röntgenstrahl an der APS der Schlüssel.”

Die Experimentierplattform, die das Studium der additiven Fertigung unterstützt, umfasst einen Laserapparat, spezialisierte Detektoren und dedizierte Beamline-Instrumente.

Im Jahr 2016 hat das Argonne-Team zusammen mit seinen Forschungspartnern das erste Röntgenvideo der laseradditiven Fertigung im Mikrometer- und Mikrosekundenbereich aufgenommen. Diese Studie erhöhte das Interesse an den Techniken und den Arten von Problemen, die im APS von Argonne untersucht werden könnten.

“Wir studieren wirklich das grundlegendste naturwissenschaftliche Problem, nämlich das, was mit Metall geschieht, wenn man es mit einem Hochleistungslaser aufheizt”, sagte Cang Zhao, Postdoc aus Argonne und der andere Mitautor der Zeitung. „Gleichzeitig sind wir aufgrund unserer einzigartigen experimentellen Fähigkeiten in der Lage, mit unseren Mitarbeitern an Experimenten zusammenzuarbeiten, die für Hersteller wirklich wertvoll sind.“

Das Forschungsteam ist der Ansicht, dass diese Forschung Hersteller von additiven Fertigungsmaschinen dazu motivieren könnte, mehr Flexibilität bei der Steuerung der Maschinen zu bieten, und dass der verbesserte Einsatz der Maschinen zu einer erheblichen Verbesserung des Endprodukts führen könnte. Wenn auf diese Erkenntnisse eingegangen wird, könnte der Prozess für den 3D-Druck außerdem schneller werden.

“Das ist wichtig, weil der 3D-Druck im Allgemeinen eher langsam ist”, sagte Rollett. „Es dauert Stunden, ein Teil zu drucken, das einige Zentimeter hoch ist. Das ist in Ordnung, wenn Sie es sich leisten können, für die Technik zu bezahlen, aber wir müssen es besser machen.”

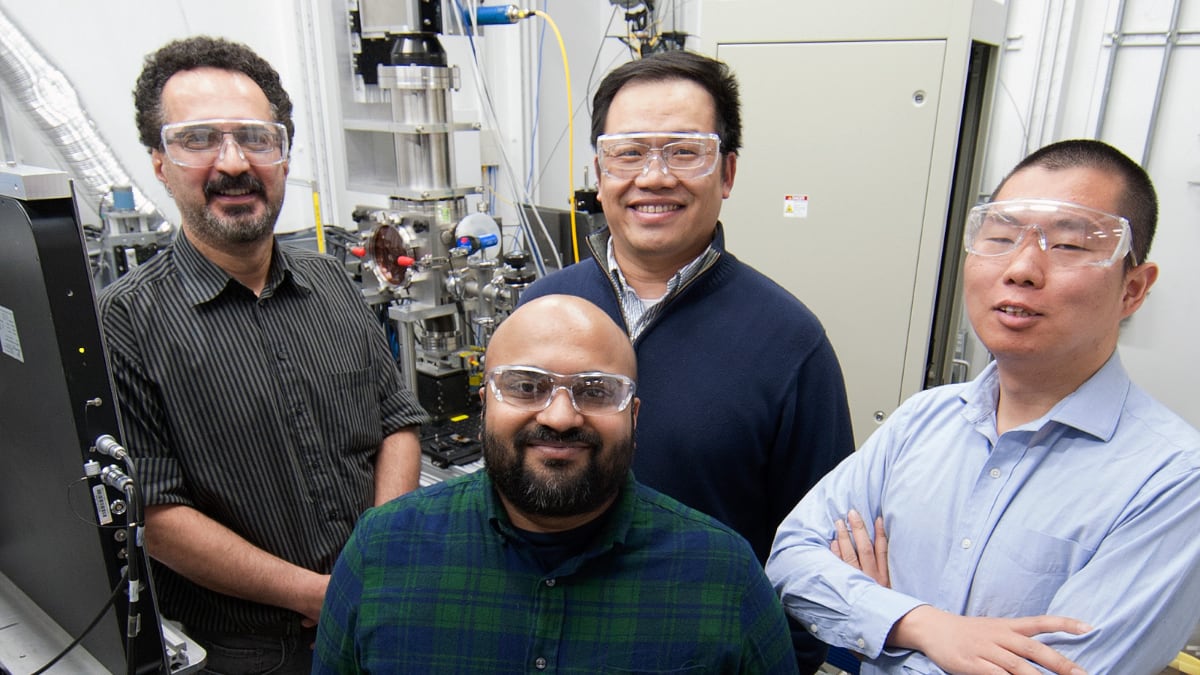

Co-Lead-Autoren sind Ross Cunningham und Cang Zhao von der Carnegie Mellon University bzw. dem Argonne National Laboratory; Weitere Autoren der Carnegie Mellon University sind Christopher Kantzos und Joseph Pauza; Weitere Autoren des Argonne National Laboratory sind Niranjan Parab und Kamel Fezzaa.