MIT-ForscherInnen haben eine Methode für den 3D-Druck von Materialien mit einstellbaren mechanischen Eigenschaften entwickelt, die erkennen, wie sie sich bewegen und mit der Umgebung interagieren. Die ForscherInnen erstellen diese sensorischen Strukturen mit nur einem Material und einem einzigen Durchlauf auf einem 3D-Drucker.

Um dies zu erreichen, begannen die ForscherInnen mit 3D-gedruckten Gittermaterialien und bauten während des Druckvorgangs Netzwerke aus luftgefüllten Kanälen in die Struktur ein. Indem sie messen, wie sich der Druck in diesen Kanälen verändert, wenn die Struktur zusammengedrückt, gebogen oder gedehnt wird, können die Ingenieure Rückmeldung darüber erhalten, wie sich das Material bewegt.

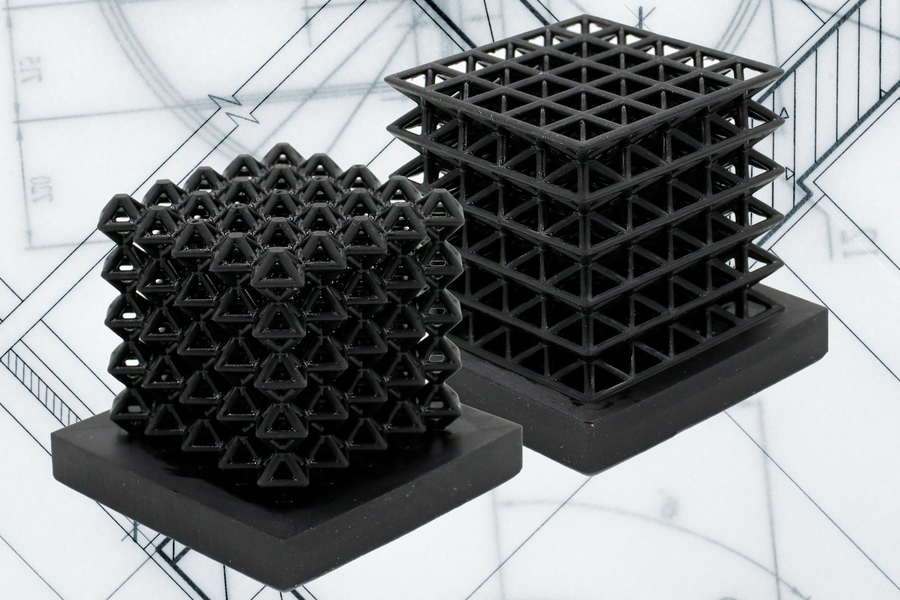

Die Methode eröffnet Möglichkeiten für die Einbettung von Sensoren in architektonische Materialien, eine Klasse von Materialien, deren mechanische Eigenschaften durch Form und Zusammensetzung programmiert werden. Die Steuerung der Geometrie von Merkmalen in architektonischen Materialien verändert deren mechanische Eigenschaften, wie Steifigkeit oder Zähigkeit. Bei zellulären Strukturen wie den von den ForscherInnen gedruckten Gittern führt beispielsweise ein dichteres Zellennetz zu einer steiferen Struktur.

Diese Technik könnte eines Tages dazu verwendet werden, flexible weiche Roboter mit eingebetteten Sensoren herzustellen, die es den Robotern ermöglichen, ihre Haltung und Bewegungen zu verstehen. Sie könnte auch für die Herstellung von tragbaren intelligenten Geräten verwendet werden, die Rückmeldung darüber geben, wie sich eine Person bewegt oder mit ihrer Umgebung interagiert.

“Die Idee bei dieser Arbeit ist, dass wir jedes Material nehmen können, das in 3D gedruckt werden kann, und eine einfache Möglichkeit haben, Kanäle darin zu verlegen, so dass wir eine Sensorisierung mit Struktur erhalten können. Und wenn man wirklich komplexe Materialien verwendet, dann kann man Bewegung, Wahrnehmung und Struktur in einem haben”, sagt die Co-Autorin Lillian Chin, eine Studentin im MIT Computer Science and Artificial Intelligence Laboratory (CSAIL).

Neben Chin haben Ryan Truby, ein ehemaliger CSAIL-Postdoktorand, der jetzt Assistenzprofessor an der Northwestern University ist, Annan Zhang, eine CSAIL-Absolventin, und die leitende Autorin Daniela Rus, Andrew und Erna Viterbi, Professorin für Elektrotechnik und Informatik und Direktorin des CSAIL, an der Arbeit mitgearbeitet.

Architektonische Materialien

Die ForscherInnen konzentrierten sich auf Gitter, eine Art von “architektonischem Material”, das allein aufgrund seiner Geometrie anpassbare mechanische Eigenschaften aufweist. Wenn man beispielsweise die Größe oder Form der Zellen im Gitter ändert, wird das Material mehr oder weniger flexibel.

Während architektonische Materialien einzigartige Eigenschaften aufweisen können, ist die Integration von Sensoren in sie eine Herausforderung, da die Materialien oft spärlich und komplex geformt sind. Die Platzierung von Sensoren an der Außenseite des Materials ist in der Regel eine einfachere Strategie als die Einbettung von Sensoren in das Material. Wenn die Sensoren jedoch an der Außenseite angebracht werden, liefert das Feedback, das sie liefern, möglicherweise keine vollständige Beschreibung der Verformung oder Bewegung des Materials.

Stattdessen verwendeten die ForscherInnen den 3D-Druck, um luftgefüllte Kanäle direkt in die Streben einzubauen, die das Gitter bilden. Wenn die Struktur bewegt oder zusammengedrückt wird, verformen sich diese Kanäle und das Luftvolumen darin ändert sich. Die ForscherInnen können die entsprechende Druckänderung mit einem handelsüblichen Drucksensor messen, der Rückmeldung darüber gibt, wie sich das Material verformt.

Da sie in das Material eingearbeitet sind, bieten diese “fluidischen Sensoren” Vorteile gegenüber herkömmlichen Sensormaterialien.

“Sensorisierung” von Strukturen

Die ForscherInnen bauen Kanäle in die Struktur ein, indem sie den 3D-Druck mit digitaler Lichtverarbeitung verwenden. Bei diesem Verfahren wird die Struktur aus einem Harzpool herausgezogen und mit Hilfe von projiziertem Licht in eine präzise Form gehärtet. Ein Bild wird auf das nasse Harz projiziert und die vom Licht getroffenen Bereiche werden gehärtet.

Im weiteren Verlauf des Prozesses bleibt das Harz jedoch in den Sensorkanälen hängen. Die ForscherInnen mussten das überschüssige Harz vor dem Aushärten mit einer Mischung aus Druckluft, Vakuum und aufwändiger Reinigung entfernen.

Mit diesem Verfahren stellten sie mehrere Gitterstrukturen her und demonstrierten, wie die luftgefüllten Kanäle ein deutliches Feedback erzeugten, wenn die Strukturen zusammengedrückt und gebogen wurden.

“Wichtig ist, dass wir nur ein Material für den 3D-Druck unserer sensorischen Strukturen verwenden. Wir umgehen die Einschränkungen anderer Multimaterial-3D-Druck- und Herstellungsmethoden, die normalerweise für die Strukturierung ähnlicher Materialien in Betracht gezogen werden”, sagt Truby.

Aufbauend auf diesen Ergebnissen bauten sie auch Sensoren in eine neue Klasse von Materialien ein, die für motorisierte Softroboter entwickelt wurden, die so genannten Hand Shearing Auxetics (HSA). HSAs können gleichzeitig gedreht und gestreckt werden, was sie zu effektiven Soft-Roboter-Aktoren macht. Aufgrund ihrer komplexen Form sind sie jedoch schwer zu “sensorisieren”.

Sie druckten einen HSA-Weichroboter in 3D, der mehrere Bewegungen ausführen kann, darunter Biegen, Verdrehen und Dehnen. Sie ließen den Roboter mehr als 18 Stunden lang eine Reihe von Bewegungen ausführen und nutzten die Sensordaten, um ein neuronales Netzwerk zu trainieren, das die Bewegung des Roboters genau vorhersagen konnte.

Chin war von den Ergebnissen beeindruckt – die Flüssigkeitssensoren waren so genau, dass sie kaum zwischen den Signalen, die die ForscherInnen an die Motoren sendeten, und den Daten, die von den Sensoren zurückkamen, unterscheiden konnte.

“Materialwissenschaftler haben hart daran gearbeitet, architektonische Materialien für ihre Funktionalität zu optimieren. Dies scheint eine einfache, aber sehr wirkungsvolle Idee zu sein, um die Arbeit dieser ForscherInnen mit dem Bereich der Wahrnehmung zu verbinden. Sobald wir Sensoren hinzufügen, können Robotiker wie ich dieses Material als aktives und nicht nur als passives Material verwenden”, sagt sie.

“Die Sensorisierung weicher Roboter mit kontinuierlichen, hautähnlichen Sensoren war eine offene Herausforderung auf dem Gebiet. Diese neue Methode bietet genaue propriozeptive Fähigkeiten für weiche Roboter und öffnet die Tür für die Erkundung der Welt durch Berührung”, sagt Rus.

Für die Zukunft erhoffen sich die ForscherInnen neue Anwendungen für diese Technik, wie z. B. die Entwicklung neuartiger Mensch-Maschine-Schnittstellen oder weicher Geräte, die über Sensoren in der inneren Struktur verfügen. Chin ist auch daran interessiert, das maschinelle Lernen zu nutzen, um die Grenzen der taktilen Sensorik für die Robotik zu erweitern.

“Der Einsatz der additiven Fertigung für den direkten Bau von Robotern ist attraktiv. Sie ermöglicht die Komplexität, die meiner Meinung nach für allgemein adaptive Systeme erforderlich ist”, sagt Robert Shepherd, außerordentlicher Professor an der Sibley School of Mechanical and Aerospace Engineering der Cornell University, der an dieser Arbeit nicht beteiligt war. “Durch die Verwendung desselben 3D-Druckverfahrens für den Bau der Form, des Mechanismus und der Sensoranordnungen wird ihr Verfahren wesentlich dazu beitragen, dass ForscherInnen komplexe Roboter einfach bauen können.”

Diese Forschung wurde zum Teil von der National Science Foundation, dem Schmidt Science Fellows Program in Partnerschaft mit dem Rhodes Trust, einem NSF Graduate Fellowship und der Fannie and John Hertz Foundation unterstützt.

Mehr über das Massachusetts Institute of Technology finden Sie hier.