Das Material, das aus einem Forschungslabor in Princeton kommt, ist voller Löcher – aber das ist auch gut so. Die porösen Objekte, die Knochen, Holz und andere natürliche Materialien imitieren sollen, sind leichter als herkömmliche Produkte und können strategisch in Strukturen eingesetzt werden, um in Bereichen mit hoher Beanspruchung für mehr Steifigkeit zu sorgen.

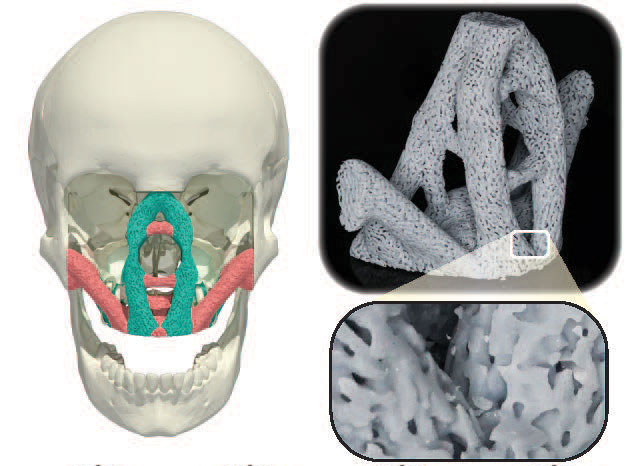

Diese porösen Strukturen, die von Forschern der Princeton University und der Georgia Tech entwickelt wurden, weisen spinodale Mikrostrukturen auf – Netze aus speziell entworfenen Löchern, die so eingestellt werden können, dass sie ein optimiertes Verhalten auf der Makroskala erreichen. In einer neuen Studie, die am 16. März online in der Zeitschrift Advanced Materials veröffentlicht wurde, kombinierte das Team verschiedene Realisierungen dieser spinodalen Mikrostrukturen, um Gesichtsimplantate für die rekonstruktive Chirurgie und steife, leichte Teile für Flugzeuge zu entwerfen und zu prototypisieren.

Davide Bigoni, ein Professor für Festkörper- und Strukturmechanik an der Universität Trient, der nicht an der Forschung beteiligt war, bezeichnete die Ergebnisse als “Durchbruch”.

“Die Autoren haben einen cleveren Weg gefunden, um einen kontinuierlichen Übergang zwischen Zonen mit unterschiedlicher Architektur zu ermöglichen. Dies ist das ultimative Konzept der Biomimik, da alle natürlichen Strukturen kontinuierliche Systeme bilden. Dies ist eine seit der Antike bekannte Tatsache – ‘natura non facit saltus’ – die Natur macht keine Sprünge,” sagt Bigoni.

Die neuen Materialien könnten in der rekonstruktiven Chirurgie und anderen Bereichen Anwendung finden.

Viele natürliche Materialien, darunter Knochen, Tierhörner, Holz und Sanddollarskelette, sind voller Löcher. Die Leerräume machen die Materialien leicht, und in einigen Fällen können Körperflüssigkeiten durch die Poren fließen. In Knochen ermöglichen diese Hohlräume einen Umbauprozess, durch den der Knochen je nach körperlicher Beanspruchung mehr oder weniger dicht wird. Die Herstellung synthetischer Materialien mit ähnlichen Eigenschaften war eine Herausforderung für Ingenieure.

In der neuen Studie ahmten die Forscher diese natürlichen Materialien nach, indem sie Mikrostrukturen mit Löchern in verschiedenen Größen, Formen und Ausrichtungen entwarfen. Die neuen Objekte werden als architektonische Materialien bezeichnet, deren Leistung je nach dem Verhältnis von Material und Geometrie individuell angepasst werden kann. Die Löcher können die Form von Kugeln (wie in Sanddollarskeletten), Diamanten (Knochen), Säulen (Holz) oder Linsen (Horn) haben. Die Forscher konnten dem Material durch Variation der Form Steifigkeit in verschiedenen Richtungen verleihen. Sie kontrollierten die Dichte des Materials, indem sie die Größe der Löcher veränderten, und änderten die Ausrichtung der Löcher innerhalb eines Objekts, um die Steifigkeit in belasteten Regionen zu erhöhen.

“Die eigentliche Struktur und die Mikrostruktur arbeiten zusammen, um eine bessere Leistung zu erzielen”, so Fernando Vasconcelos da Senhora, Doktorand an der Georgia Tech und Erstautor der neuen Studie.

Um potenzielle Einsatzmöglichkeiten zu demonstrieren, haben die Forscher ein Gesichtsimplantat entworfen und gedruckt, wie es beispielsweise bei schweren Gesichtsverletzungen nach einem Autounfall zum Einsatz kommt. Derzeit verwenden Chirurgen Kunststoff oder Titan, um poröse Implantate herzustellen, die das Nachwachsen von Knochen durch die Löcher ermöglichen, aber diese Implantate haben nicht die gleiche Abstimmbarkeit, die mit spinodalen Architekturen erreicht werden kann. Die Forscher kombinierten Abschnitte mit säulen- und linsenförmigen Löchern, um ein Implantat zu schaffen, das steif genug ist, um den Kaukräften standzuhalten, und das die richtige Lochgröße hat, um das Knochenwachstum und die Heilung zu fördern. Der Prototyp des Implantats wurde aus einem Photopolymerharz hergestellt, könnte aber auch mit biokompatiblen Materialien in 3D gedruckt werden, um in Zukunft bei Patienten eingesetzt zu werden.

Den Forschern zufolge eröffnet die Technik die Möglichkeit, Implantate aus vielen verschiedenen Materialien herzustellen, da die Kombination aus Geometrie und Material den Designern eine Feinabstimmung der Leistung ermöglicht.

“Es ist nicht das Grundmaterial, das besser ist. Es sind die mikroskaligen Merkmale, die besser sind”, sagte Emily Sanders, Mitautorin und Assistenzprofessorin für Maschinenbau an der Georgia Tech. “Theoretisch könnten wir die Gerüste aus jedem beliebigen Material herstellen – am besten wäre es, biokompatible Materialien zu erforschen.”

Um eine ganz andere Anwendung zu zeigen, kombinierten die Forscher drei Arten von Mikrostrukturen, um eine Triebwerkhalterung zu konstruieren – ein kritisches Teil eines Flugzeugs, das das Triebwerk an seinem Platz hält und sowohl stark als auch leicht sein muss.

“Wir verfügen über eine sehr leistungsfähige Technik, die Materialarchitekturen mit der Optimierung in verschiedenen Maßstäben und der Integration mit der additiven Fertigung kombiniert”, so Glaucio Paulino, Margareta E. Augustine Professor für Ingenieurwissenschaften und leitender Forscher des Projekts. “Das Material hat ein breites Anwendungsspektrum, da es skalierbar ist, so dass es sowohl in der Nano- und Mikrotechnologie als auch im Meso- und Makromaßstab eingesetzt werden kann.”

Ein Schlüsselaspekt für den Erfolg der Materialien sind die nahtlosen Übergänge von einer Mikrostruktur zur anderen innerhalb desselben Objekts. Ein abrupter Wechsel zwischen den Mikrostrukturen ohne Verbindung des Porennetzes würde dazu führen, dass sich das Material entlang der Nähte aufspaltet. Bei Materialien mit spinodalen Mikrostrukturen ist es auch weniger wahrscheinlich, dass sie Schwachstellen aufweisen, da die Löcher zufällig und nicht in regelmäßigen Mustern auftreten.

“Ein großer Teil der Arbeit bestand darin, herauszufinden, wie man die Vorteile der Herstellungsplattform nutzen und die Struktur dieser architektonischen Materialien mathematisch berechnen kann, um sie dann miteinander zu verbinden, so dass wir tatsächlich etwas herstellen können. Das Team erforscht bereits weitere Einsatzmöglichkeiten für die Mikrostrukturen. Zurzeit befindet sich die Technologie noch im Prototypenstadium, aber das Team möchte die Eigenschaften der Materialien ausgiebig testen. “Ich bin daran interessiert, die grundlegenden Fragen zu verstehen, wie sich diese architektonischen Materialien verhalten”, so Sanders.

Der Forschungsartikel “Optimally-Tailored Spinodal Architected Materials for Multiscale Design and Manufacturing” wurde zum Teil von der National Science Foundation unterstützt.

Mehr über die Princeton University finden Sie hier, mehr über das Georgia Institute of Technology finden Sie hier, und mehr über die National Science Foundation finden Sie hier.