Zwei Institute der Fraunhofer-Gesellschaft und eines der Max-Planck-Gesellschaft haben am 1. März 2022 das Verbundprojekt “LAR3S” gestartet. In diesem Projekt verfolgen sie einen völlig neuen Ansatz zur Herstellung dreidimensionaler photonischer Bauteile mit dem Laser. Im Mittelpunkt stehen das selektive laserinduzierte Ätzen und das inverse Laserbohren. Ein wesentliches Ziel ist es, weitgehend automatisierbare Prozesse und Verfahren zu erreichen.

Neue Ideen für die industrielle Fertigung von Mikrostrukturen

Glas ist ein faszinierendes Material: Es ist nicht nur transparent, sondern das innere Volumen des Materials kann auch bearbeitet werden. Um das Innere von Glas zu bearbeiten, wird Laserstrahlung eingesetzt, die das Material durchdringt. Damit lassen sich verschiedenste transparente Materialien mit großer geometrischer Freiheit in allen drei Dimensionen bearbeiten. Die Herausforderung liegt jedoch in den Details: Um riss- und bruchfreie Ergebnisse zu erzielen, muss die Forschung zunächst die Materialeigenschaften und Bearbeitungsprozesse im Detail verstehen.

Im Projekt “LAR3S – Lasergenerierte dreidimensionale photonische Bauteile” wollen die Partner ihr spezielles Know-how nutzen, um gemeinsam das Prozesswissen zu erweitern und neue Technologien zur Herstellung verschiedener 3D-Strukturen mit dem Laser zu entwickeln. Beteiligt sind das Max-Planck-Institut für die Physik des Lichts (MPL), das Fraunhofer-Institut für Lasertechnik ILT und das Fraunhofer-Institut für Silicatforschung ISC.

Laserbohren in Glasfasern

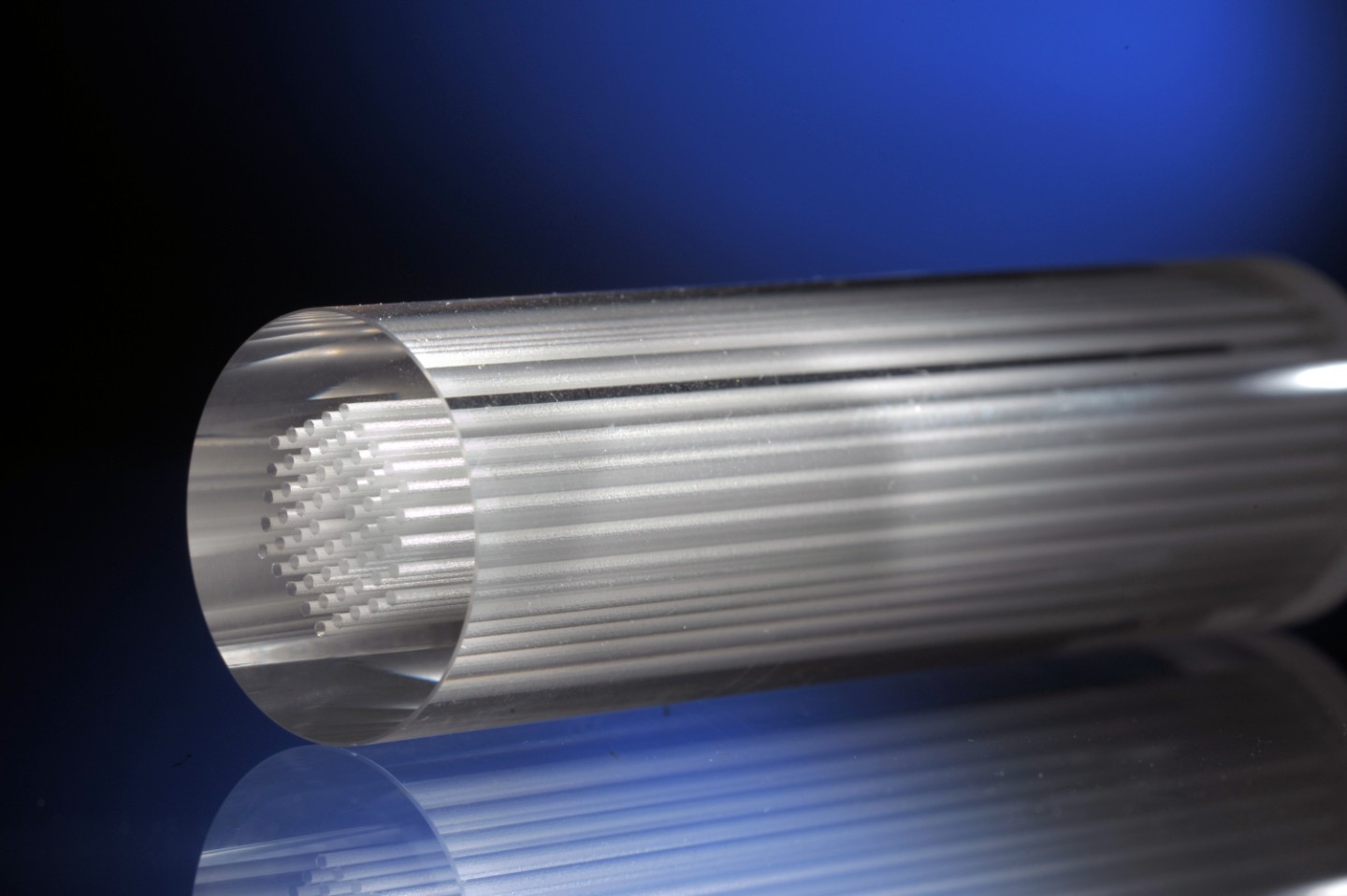

Vor dreißig Jahren wurde die Idee, Glasfasern mit Löchern auf ihrer gesamten Länge zu versehen, noch belächelt. Ein Team unter der Leitung von Philip Russell, heute emeritierter Direktor des MPL, entwickelte eine entsprechende Technologie, bei der Glasstäbe oder -rohre aufeinander gestapelt und auf Länge gezogen werden. Auf diese Weise können heute Glasfasern mit bestimmten Querschnitten gezogen werden, auch bekannt als Stack-and-Draw-Verfahren. Strukturierte Hohlkernfasern können unter anderem dazu verwendet werden, sehr intensive Laserstrahlen zu übertragen, die massive Fasern zerstören würden.

Der Aufbau von strukturierten Fasern ist beim Stack-and-Draw-Verfahren in der Regel auf eine hexagonale Form beschränkt. Die Ingenieure des Fraunhofer ILT entwickeln ein patentiertes Verfahren – das inverse Laserstrahlbohren – weiter, mit dem komplexere und damit potenziell vorteilhaftere Strukturen vollautomatisch hergestellt werden können. Dabei wird der Laserstrahl durch ein transparentes Bauteil auf die Rückseite fokussiert und mit einem Scanner über die abzutragende Oberfläche bewegt. Der Laser bohrt gewissermaßen rückwärts ein Loch in das Glas. Dadurch lassen sich nahezu beliebige Strukturen mit großen Aspektverhältnissen in den Faserrohling einbringen, und auch andere transparente Materialien stellen kein Problem dar. In Zukunft sollen die Strukturen mit künstlicher Intelligenz am Computer berechnet und direkt mit dem Laser hergestellt werden.

Das Fraunhofer ISC bringt eine Schlüsselkompetenz in der Prozesssteuerung in das Projekt ein: die Entfernung der abgetragenen Reststoffe aus den Bohrungen. Dazu optimieren das Fraunhofer ISC und die Projektpartner die Laserparameter und entwickeln physikalische oder chemische Methoden zur Prozessoptimierung. Ziel ist es, Strukturen mit maßgeschneiderten dispersiven Eigenschaften in Faservorformen von über 200 mm Länge zu erzeugen.

3D-Mikrostrukturen durch selektives laserinduziertes Ätzen

Ein weiteres Verfahren, das Anwendungen von Mikromaterialien verbessern kann, ist das selektive laserinduzierte Ätzen. Dabei werden mit fokussierter, ultrakurz gepulster Laserstrahlung Volumen und Oberflächen eines transparenten Materials rissfrei strukturiert und damit dessen chemische Eigenschaften so verändert, dass es später selektiv geätzt werden kann. Durch die Ablenkung des Fokus im Werkstück werden zusammenhängende Bereiche verändert, die im zweiten Prozessschritt durch nasschemisches Ätzen entfernt werden können. Auch dieses zweiteilige Verfahren bietet seinen Anwendern einen hohen Grad an geometrischer Freiheit.

Die Projektpartner wollen das Verfahren vor allem für neue geometrische Formen bei der Herstellung von Lasermikroresonatoren optimieren. Solche Sub-Millimeter-Strukturen können zum Beispiel in der Telekommunikation und der Quantentechnologie eingesetzt werden. Als Koppler, Konverter oder Sensoren ermöglichen sie die weitere Miniaturisierung und Integration von optischen Komponenten.

Das Projekt “LAR3S – Laser-generierte dreidimensionale photonische Komponenten – Resonante und antiresonante Bauelemente zur Formung und Führung von Licht” wird vom Fraunhofer Max-Planck-Kooperationsprogramm gefördert. Es hat eine Laufzeit von drei Jahren.

Mehr über die Fraunhofer Gesellschaft finden Sie hier, und mehr über die Max-Planck Gesellschaft finden Sie hier.