Wenn sich Anwender weltweit für den 3D-Druck entscheiden, nehmen die Auswirkungen in einer breiten Palette von Branchen zu. Vor allem aber die Medizin, da Forscher in ihren eigenen Labors mit Bioprinting voranschreiten und medizinische Geräte, Implantate, Prothesen und mehr entwickeln. Obwohl der 3D-Druck im Bereich der Hörgeräte und des Bioprintings von Ohrgewebe nicht völlig neu ist, haben Forscher in den Niederlanden an einer neuartigen Methode zur Rekonstruktion der Ohrmuschel gearbeitet.

Das niederländische Forscherteam fasst seine Ergebnisse in Bezug auf „Design and fabrication of a hybrid alginate hydrogel/poly(ε‐caprolactone) mold for auricular cartilage reconstruction.„ Mit dem herausfordernden Ziel, ein 3D-gedrucktes Knorpelimplantat zu entwickeln, untersuchten die Forscher, ob die Bioprinting-Materialien, die sie im Sinn hatten, tatsächlich geeignet waren, als sie an der Herstellung von Poly ε-Caprolacton-Gerüsten (PCL) mit Alginat als Zellträger arbeiteten. Bis heute gibt es mehrere Behandlungsmöglichkeiten, um eine deformierte Ohrmuschel zu rekonstruieren, einschließlich synthetischer Implantate (z. B. Medpor) und autologe Rekonstruktion unter Verwendung von Rippenknorpel.Beide Techniken weisen jedoch einige Einschränkungen auf, einschließlich der Morbidität der Donorseite, Implantatexposition und chirurgische Komplexität.

„Das Tissue-Engineering in Kombination mit neuartigen Biofabrikationsstrategien ist eine vielversprechende Lösung für die Entwicklung von Implantaten für die Ohrmuschel mit von Patienten abgeleiteten Spenderzellen. Diese biofabrizierten Aurikularkonstrukte könnten letztendlich als patientenspezifische Implantate für die Rekonstruktion einer deformierten Ohrmuschel dienen“, stellen die Forscher in ihrer Arbeit fest.

Der Schlüssel für diese Wissenschaftler bestand darin, ein Gerüst zu finden, das stark genug ist, um das Zellwachstum sowie das resultierende Gewebe zu tragen. Diese Art von neuem Gerüst muss dauerhaft sein, aber auch porös sein und in Bezug auf die biologische Abbaubarkeit leicht zerfallen können. Bioink aus synthetischem oder natürlichem Hydrogel könnte für 3D-Druckzellen verwendet werden, oder es besteht auch die Möglichkeit, die Stützgerüste herzustellen und dann die Zell-Hydrogel-Mischung zuzusetzen. Poly ε-Caprolacton (PCL) ist ein Kunststoff, der erfolgreich zur Herstellung von Gerüsten verwendet wird, die stark genug sind, um einen solchen Zweck zu erreichen.

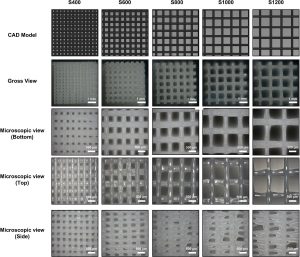

Gerüste wurden folgenden mit unterschiedlichen Strängen erstellt. (400 μm, 600 μm, 800 μm, 1000 μm und 1200 μm)

Benutzerspezifische Software erstellter G-Code, und PCL für medizinische Zwecke wurde auf einem 3DDiscovery gedruckt. Danach wurden die Formen gereinigt, sterilisiert und versiegelt. Die Forscher bewerteten die Struktur jeder Probe mit einem Mikroskop, einer Digitalkamera und faseroptischem Licht. Anschließend bewerteten sie die Lebensfähigkeit der Zellen, wonach die biomechanische Analyse die PCL-Gerüste und das Alginat-Hydrogel selbst untersuchte.

Sie fanden dann heraus, dass die Gerüste keimfähig waren:

„Die strukturellen Eigenschaften von 3D-gedruckten PCL-Gerüsten wurden durch Untersuchung der Oberflächenporosität und der mechanischen Eigenschaften bestimmt. Die makroskopische Analyse der PCL-Gerüste zeigte eine gute Druckqualität “, so die Forscher. „Die mikroskopische Analyse einzelner PCL-Stränge zeigte jedoch eine gewisse Streuung des Strangdurchmessers über eine kurze Distanz. Darüber hinaus zeigte die seitliche Ansicht des Gerüsts eine große Porenbreite. Insgesamt gilt: Je kleiner die Porenweite, desto genauer ist das 3D-gedruckte Gerüst.“

Die Gesamtergebnisse wurden weiter untersucht, da die Forscher Folgendes berücksichtigten:

Strukturelle Eigenschaften von 3D-gedruckter PCL

Zelllebensfähigkeit und Proliferation in Alginat-Hydrogelperlen

Biomechanische Eigenschaften von Hydrogel

Neoknorpelbildung

Ohrimplantatmodell

Die Forscher geben an, dass das 3D-gedruckte Knorpelimplantat tatsächlich die Art mechanischer Eigenschaften besitzt, die erforderlich sind, um Herausforderungen während der In-vivo-Gewebereifung standzuhalten, sowie über einen natürlichen Kern, der Gewebe bilden kann.

“Die Form lässt sich leicht bedrucken und zusammenbauen, während das Design es ermöglicht, jedes geeignete Hydrogel für die Gewebebildung zu injizieren”, schlussfolgerten die Forscher. “Während Langzeit-In-vivo-Experimente erforderlich sind, um die präklinische Anwendbarkeit zu testen, bietet die in dieser Studie vorgestellte Arbeit eine mögliche Strategie für den Einsatz von biofabrizierten Gewebekonstrukten in der Klinik.”

Die Arbeit wurde von folgenden Forschern verfasst D. O. Visscher, A. Gleadall, J. K. Buskermolen, F. Burla, J. Segal, G. H. Koenderink, M. N. Helder und P. P. M. van Zuijlen