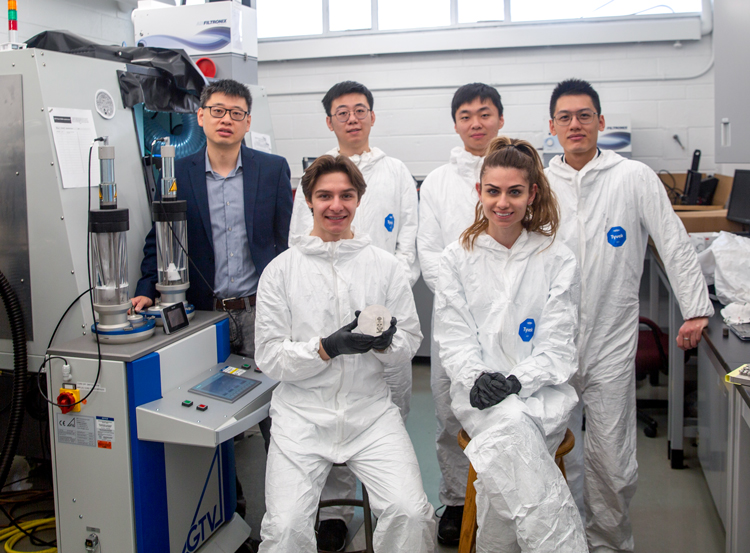

Ein Forscherteam der Universität Toronto unter der Leitung von Professor Yu Zou von der Fakultät für Angewandte Natur- und Ingenieurwissenschaften arbeitet daran, den Bereich der additiven Fertigung von Metallen im ersten 3D-Metalldrucklabor der Universität voranzutreiben.

Die Technologie, die computergestütztes Design (CAD) nutzt, um Materialien Schicht für Schicht aufzubauen, kann die Fertigung in der Luft- und Raumfahrt, der Biomedizin, der Energie- und der Automobilindustrie verbessern.

“Wir arbeiten daran, die physikalischen Grundlagen des additiven Fertigungsprozesses zu erforschen, seine Robustheit zu verbessern und neue strukturelle und funktionelle Materialien zu entwickeln”, sagt Zou, Assistenzprofessorin an der Fakultät für Materialwissenschaften und Ingenieurwesen.

Im Gegensatz zur herkömmlichen Fertigung, bei der Teile oder Komponenten aus Massenmaterialien hergestellt werden, können beim 3D-Druckverfahren für Metalle die Mikrostruktur und die Materialbeschaffenheit lokal angepasst werden, so dass sie unterschiedliche Eigenschaften aufweisen können.

“Für medizinische Implantate werden beispielsweise knochenähnliche Materialien benötigt, die außen dicht und hart, innen aber porös sind”, sagt Xiao Shang, Doktorand in Zous Labor. “Mit der herkömmlichen Fertigung ist das nur schwer zu erreichen, aber der Metalldruck ermöglicht eine viel bessere Kontrolle und maßgeschneiderte Produkte.”

Bei subtraktiven Fertigungsverfahren wird im Allgemeinen Material abgetragen, um das gewünschte Endprodukt zu erhalten. Im Gegensatz dazu werden bei der additiven Fertigung neue Objekte durch das Hinzufügen von Materialschichten hergestellt. Dieses Verfahren reduziert die Produktionszeit, die Materialkosten und den Energieverbrauch bei der Herstellung von Objekten wie Triebwerksteilen für die Luft- und Raumfahrt, Werkzeugteilen für die Automobilproduktion, kritischen Komponenten für Kernreaktoren und Gelenkimplantaten erheblich.

Die Metall-3D-Drucker von Zou sind auf das selektive Laserschmelzen und die gerichtete Energieabscheidung spezialisiert – zwei wesentliche additive Fertigungsverfahren für Metalle, die sowohl in der Wissenschaft als auch in der Industrie eingesetzt werden.

Zunächst wird mit einer CAD-Software ein 3D-Modell des Objekts und seiner Schichten erstellt. Dann trägt die Maschine für jede Schicht eine sehr dünne Schicht Metallpulver auf, das anschließend von einem leistungsstarken Laser entsprechend der durch das 3D-Modell definierten Geometrie geschmolzen wird.

Nachdem das geschmolzene Metall erstarrt ist, haftet es entweder an der vorherigen Schicht oder am Substrat. Sobald jede Schicht fertig ist, wiederholt die Maschine den Prozess der Pulverdotierung und des Laserschmelzens, bis alle Schichten gedruckt sind und das Objekt fertiggestellt ist.

“Herkömmliche Herstellungsverfahren eignen sich nach wie vor gut für die industrielle Fertigung in großem Maßstab”, sagt Tianyi Lyu, Doktorand in Materialwissenschaft und Technik. “Aber die additive Fertigung hat Fähigkeiten, die über das hinausgehen, was konventionelle Verfahren leisten können. Dazu gehören die Herstellung komplexer Geometrien, das schnelle Prototyping und die individuelle Anpassung von Designs sowie die präzise Steuerung der Materialeigenschaften.”

So können Zahnärzte beispielsweise mit Hilfe des selektiven Laserschmelzens Zahnersatz oder Implantate herstellen, die anhand eines präzisen 3D-Modells mit einer Maßgenauigkeit von wenigen Mikrometern an den jeweiligen Patienten angepasst werden. Das Rapid Prototyping ermöglicht auch eine einfache Anpassung des Prothesendesigns. Und da Implantate an bestimmten Stellen unterschiedliche Materialeigenschaften erfordern können, lässt sich dies durch einfache Änderung der Prozessparameter erreichen.

Das Team wendet auch neuartige experimentelle und analytische Methoden an, um ein besseres Verständnis der Druckverfahren selektives Laserschmelzen und gerichtete Energiedeposition zu erlangen. Gegenwärtig konzentriert sich die Forschung auf moderne Stähle, Superlegierungen auf Nickelbasis und hochentrope Legierungen; in Zukunft könnten auch Titan- und Aluminiumlegierungen untersucht werden.

“Einer der größten Engpässe bei der Entwicklung herkömmlicher Legierungen sind die langen Bearbeitungszeiten, die für die Entwicklung und Prüfung neuer Materialien erforderlich sind. Diese Art von Design mit hohem Durchsatz ist mit konventionellen Fertigungsmethoden einfach nicht möglich”, sagt Ajay Talbot, Masterstudent in Materialwissenschaften und Ingenieurwesen.

Mit additiven Fertigungstechniken wie der gerichteten Energieabscheidung erhöht das Team rasch die Zahl der erforschten Legierungssysteme, indem es die Zusammensetzung der Materialien während des Druckprozesses durch Hinzufügen oder Wegnehmen bestimmter Elemente verändert.

“Wir arbeiten auch an einer intelligenten Fertigung. Während des 3D-Drucks von Metallen dauert die Wechselwirkung zwischen einem Hochenergielaser und dem Material nur wenige Mikrosekunden. Innerhalb dieses begrenzten Zeitrahmens finden jedoch multiskalige, multiphysikalische Phänomene statt”, sagt Jiahui Zhang, Doktorand in Materialwissenschaft und Ingenieurwesen. “Unsere größte Herausforderung besteht darin, Daten zu erhalten, um diese Phänomene zu erfassen. In unserer Forschung haben wir erfolgreich spezifische Methoden des maschinellen Lernens für verschiedene Teile des Lebenszyklus der additiven Metallfertigung angepasst.”

Im Labor sind Hochgeschwindigkeits-Infrarotkamerasysteme direkt in die Metall-3D-Drucker integriert. Das Team hat außerdem ein In-situ-Überwachungssystem entwickelt, das auf den vom Drucker aufgenommenen Bildern basiert, um die wichtigsten Merkmale der gedruckten Objekte zu analysieren und zu extrahieren.

“Mit der Entwicklung von Computer Vision könnte ein gut trainiertes Deep-Learning-Modell automatisch einige grundlegende Aufgaben erledigen, die menschliche visuelle Systeme erledigen können, wie Klassifizierung, Erkennung und Segmentierung”, fügt Zhang hinzu.

Eines der Probleme bei den derzeitigen additiven Fertigungsverfahren ist die Entwicklung eines robusten und zuverlässigen 3D-Druckers, der gleichbleibend hochwertige Teile liefern kann. Zu diesem Zweck arbeitet das Team aktiv an der Anwendung von maschinellem Lernen und Computer Vision, um ein vollständig autonomes, durch einen geschlossenen Regelkreis gesteuertes 3D-Drucksystem zu entwickeln, das Defekte erkennen und korrigieren kann, die andernfalls in den durch additive Fertigung hergestellten Teilen auftreten würden. Die Implementierung dieser Systeme könnte die Akzeptanz von additiven Metallfertigungssystemen in der Industrie erheblich steigern, so Zou.

Seit dem Aufbau der Metalldruckkapazitäten des Labors haben Zou und sein Team Partnerschaften mit staatlichen Forschungslabors, einschließlich des National Research Council Canada (NRC), und vielen kanadischen Unternehmen, darunter Oetiker Limited, Mech Solutions Ltd., EXCO Engineering und Magna International, geschlossen.

“Der 3D-Metalldruck hat das Potenzial, die Fertigung, wie wir sie kennen, zu revolutionieren”, sagt Zou, der einen Kurs zur additiven Fertigung anbietet, der sowohl für Studenten als auch für Hochschulabsolventen zugänglich ist. “Mit robusten autonomen Systemen können die Kosten für den Betrieb dieser Systeme drastisch gesenkt werden, so dass die additive Fertigung von Metallen in allen Branchen auf der ganzen Welt Einzug halten kann. Das Verfahren reduziert auch die Material- und Energieverschwendung und trägt so zu einer nachhaltigeren Fertigungsindustrie bei.”

Mehr über Universität Toronto finden Sie hier.